Применяйте соответствующее технологическое оборудование и инструменты.

Используйте только соответствующие инструменты и технологии. Автомобиль, например, не является подходящим инструментом для размотки кабеля, если только не оснащен вертлюгом с предохранителем. Используйте соответствующие методы исходя из конструкции кабеля и места его прокладки.

Никогда не превышайте максимально допустимую нагрузку на растяжение. На длинных трассах используйте соответствующие смазочные материалы и убедитесь, что они совместимы с оболочкой кабеля. На очень длинных трассах тяните кабель от середины к обоим концам. Если возможно, используйте автоматическую лебедку с контролем натяжения или, по крайней мере, динамометр. Знайте и соблюдайте максимально допустимое усилие на разрыв при прокладке.

Приспособление для протяжки кабеля (лидер-трос) желательно последовательно разметить (в метрах) для легкой идентификации пройденного расстояния. Правильно прикрепите кондуктор и поворотный узел (вертлюг) к кабелю. Убедитесь, что кондуктор и вертлюг не имеют острых краев и могут легко проходить через все кабельные каналы, короба и трубы. Всегда используйте кондуктор с вертлюгом, что бы избежать перекручивания кабеля при протяжке.

Натяжной трос должен иметь прочностные характеристики, превышающие максимально допустимые для данного кабеля

Важно использовать лидер-трос, дающий минимальное растяжение во время протяжки. Растяжение лидер-троса нежелательно, поскольку приводит к очень неустойчивому натяжению самого кабеля и тем самым требует дополнительного контроля со стороны монтажников

При сматывании кабеля с барабана на навесные кабельные блоки (ролики), с особым вниманием следует отнестись к размеру и расположению первого и последнего роликов. Катушка должна располагаться как можно дальше от первого ролика, чтобы свести к минимуму радиус первого изгиба

Для минимизации изгиба кабеля на первом и последнем ролике, а так же в каждом месте изменения направления трассы, следует брать ролики большего радиуса, чем допустимый радиус изгиба кабеля.

Как оценивается качество скалывателя?

При выборе устройства учитывается:

- насколько приближен к перпендикуляру угол скола;

- насколько ровную поверхность скола дает скалыватель;

- каков процент сломанных волокон;

- каков ресурс работы устройства;

- насколько продумана эргономика устройства.

Конечно же, скалыватели бывают разные — дешевые и дорогие, китайские и японские, специализированные и давно устаревшие. Общий совет при выборе:

Не экономьте на скалывателе, если есть возможность.

Потому что хороший скол — это 50% работы и успеха пайщика, и чем меньше будет брака, чем удобнее продуманы операции на скалывателе — тем быстрее будет идти работа.

Порядок действий при скалывании оптоволокна

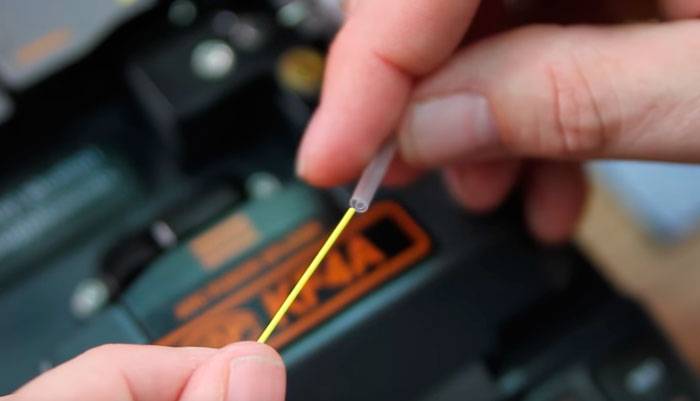

Зачищаем волокно от лака.

Тщательно протираем салфеткой, смоченной спиртом — проворачивая вокруг оптоволокна, чтобы снять всю грязь.

Аккуратно закладываем в канавку скалывателя по линейке

Важно его при этом не выпачкать. Граница, где заканчивается лаковое покрытие и начинается оголенное оптоволокно, должна приходиться на определенную цифру на линейке

Какую именно цифру — зависит от модели вашего сварочного аппарата, какая длина очищенного оптоволокна для него оптимальна. Если вы ее превысите — волокно нормально сварится, однако гильза КДЗС не будет полностью покрывать оголенную часть

Если же оно окажется слишком коротким, аппарат не спаяет концы.

Скалываем волокно (в зависимости от модели аппарата — нажимаем на крышку или производим другое действие).

Осторожно достаем волокно (если оно не сломалось в процессе скалывания) и ни в коем случае ничего не касаясь сколом, не цепляясь за бортики канавки ни в скалывателе, ни в сварочном аппарате, укладываем в сварочник.

Главное правило работы с волокном — чистота и еще раз чистота.

Если вы все-таки чего-то коснулись, можно попытаться очистить волокно — заново протереть салфеткой, а поверхностью скола «потыкать» в спиртовую салфетку (осторожно, чтобы не сломать волокно), после этого — в сухую. Но это не дает гарантии полного очищения

А вот как выглядит на экране сварочного аппарата волокно с пылинкой на сколе и загрязненной поверхностью:

Правила безопасности

Сломавшиеся и сколотые кусочки оптоволокна — вовсе не безобидный мусор. Мелкие стеклянные «иголочки», попав в еду, могут повредить желудок или пищевод. Попав под кожу — очень сложно удаляются, так как крошатся при попытке их вытащить. Если же они попадут в кровоток — теоретически могут вызвать опасные последствия, добравшись до сердца. Поэтому всегда собирайте отходы из скалывателя либо в специальный контейнер, либо в любую другую емкость и ни в коем случае не выбрасывайте их просто так. По этой же причине нельзя есть во время работы.

Сварочный аппарат и сварка

Сварочный аппарат для оптических волокон — это сложное высокоточное устройство, полностью выполняющее процесс юстировки и сварки волокон.

О видах сварочных аппаратов можно написать отдельную большую статью. Если вкратце, то основная часть моделей на рынке представлена японскими (Fujikura, Sumitomo) и китайскими (Jilong, к примеру) разработками. Японские лучше, но существенно дороже. В принципе, если перед вами не стоит задача варить особо важные магистрали — вполне можно обойтись и хорошим китайским сварочником.

Вариант подороже, японский Fujikura FSM-60S:

Вариант подешевле, китайский Signal Fire AI-7. Устройство с хорошими показателями быстрого нагрева, постороено на новой технологии центрирования ядра, имеет в своем арсенале шесть сервоприводов и автофокус. Данный сварочный аппарат отвечает всем стандартам сращивания оптоволоконного кабеля известным на данный момент:

Технология сварки

Сварка оптического кабеля начинается с его извлечения. В нашем случае, мы будем извлекать его из пластиковой кассеты. На фото вы можете видеть цветные провода, это и есть оптическое волокно, просто в защитной оболочке. Само же волокно прозрачное, поэтому оболочка всегда имеет разные цвета для их распознавания.

В одном кабеле может быть от 2 волокон до бесконечности. Стандартный кабель для передачи, например, интернета, состоит из пары волокон. Скорость передачи будет зависеть от того, какое оборудование стоит в конце волоконно-оптической трассы. Но что-то мы отвлеклись. Вернемся к сварке.

Необходимо снять изоляцию с кабеля с помощью инструментов. Обнажите волокно и убедитесь, что срез максимально ровный. Обычно волокно разрезают с помощью специального прибора. Отрезанные части необходимо сразу перенести в место сварки, ведь их можно легко потерять из-за прозрачного цвета. Сварка волокна предполагает упаковку волокон в специальную оптическую муфту. Это необходимо для того, чтобы избежать изломов волокна. Далее следует сама сварка.

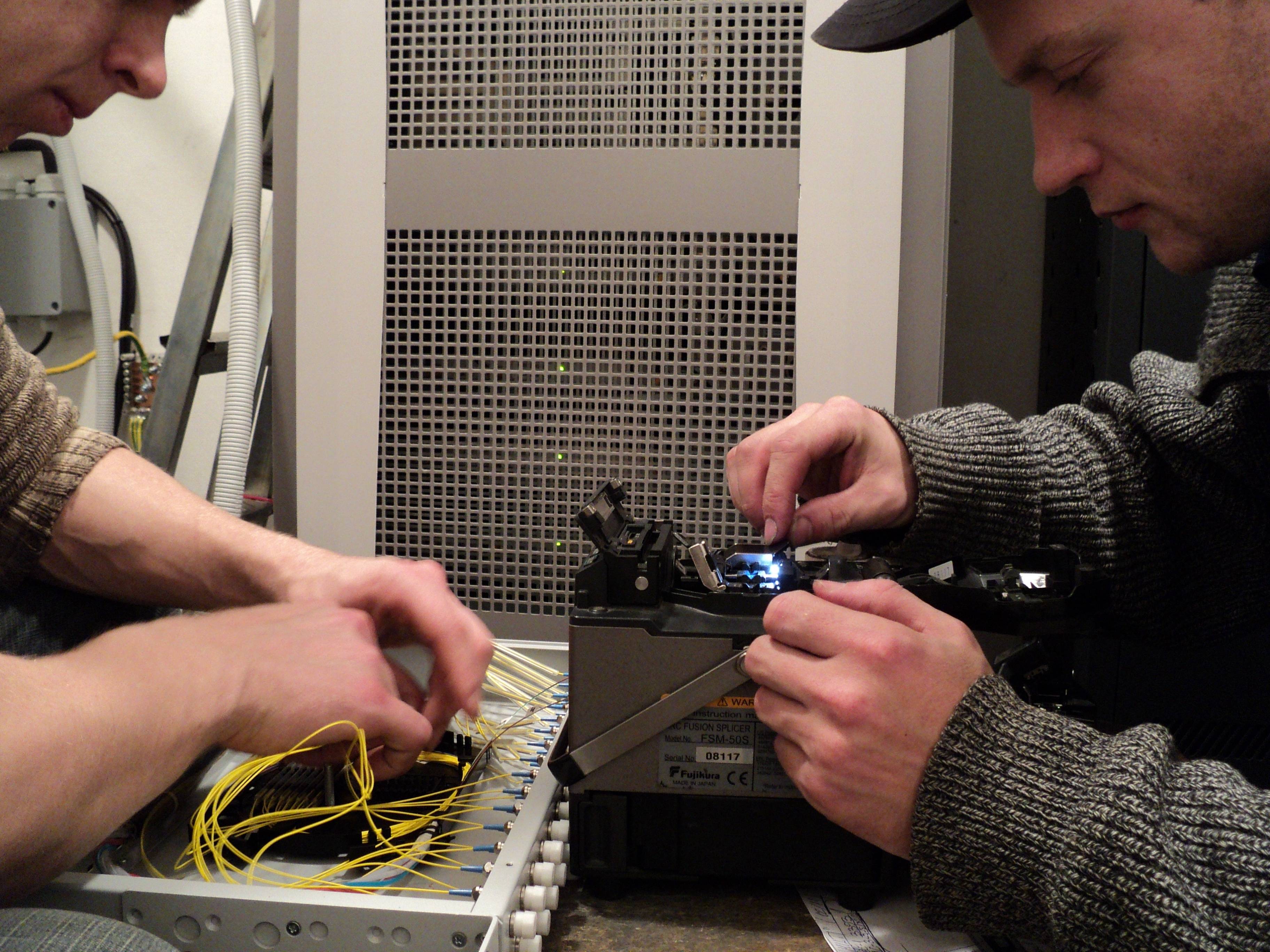

Для сварки используется специальный сварочный аппарат. В его конструкции предусмотрены пазы для укладки двух волокон. После того, как волокна поместили в аппарат, их прижимают зажимами.

Далее нажимаем кнопку «Настройки» (по английский «Settings» или просто «SET»), в этот момент сварочник должен сам расположить волокна напротив друг друга. Это выполняется в автоматическом режиме.

Как только волокна примут нужную позицию, аппарат генерирует короткую электрическую дугу и мгновенно спаивает волокна между собой. Этот процесс занимает не более 10 секунд. Далее волокно извлекается и на него надевается термоусадочная трубка. Ее нагревают с помощью специального фена, чтобы она расплавилась и плотно скрепила между собой два оптоволокна. Также такая трубка защищает соединение от влаги и пыли.

Ремонт флексы оправы очков

Пружинный шарнир ремонтировать сложнее: подвижное ушко при потере винта частично втягивается в дужку, отверстия для винта не совпадают. Возвращать флексу на место удобнее булавкой или пинцетом. Но для вкручивания винта необходимо зафиксировать шарнирный узел в тисках, губки смягчают кожаными или велюровыми прокладками, чтобы не осталось вмятин на оправе. Флексу вытягивают за уступ, расположенный в дужке. Процесс вкручивания винта сложный, нужно одновременно:

- вытягивать ушко,

- поддерживать оправу,

- вставлять в образовавшийся канал винт.

Когда ушко надломлено, дужку фиксируют с помощью заклепки. Нагрузка на планку флексы значительная, поэтому спасает только заклепка. Ее устанавливают недалеко от места слома. Соединяемые части просверливаются под латунную булавку 0,3-0,5 мм. Сначала рассверливается заушина (дужка). Разметка наносится так, чтобы отверстие приходилось на центр полоски, торчащей из шарнира рамки. Дрель нужна миниатюрная или ручная, необходимо регулировать давящую нагрузку, иначе сверло сломается. После рамки просверливается крепежная планка. Для нанесения разметки она максимально вставляется в паз дужки. После развальцовки куска булавки дужка нормально сгибается. Отремонтированным аксессуаром снова можно пользоваться. Новое соединение надежное, прослужит долго.

Холодная пристрелка

Решили максимально правильно настроить оптику на воздушке? Тогда вам придется прибегнуть к холодной пристрелке – процессу настройки оптического или открытого прицела, когда не совершается ни одного выстрела. Для пристрелки оптики процесс может быть произведен тремя известными способами.

- С помощью мушки. Необходимо совместить центральную точку прицела в линзе с открытой мушкой. Разумеется, такая процедура может быть проведена только в том случае, если у вас правильно настроен открытый прицел.

- С помощью целика. Аналогичный вариант предыдущему. Однако в качестве ориентира используется не мушка, а целик. Такая пристрелка дает меньшую точность, поэтому пуля может уходить немного вверх или вниз.

- С помощью лазера. Наиболее точных процесс холодной пристрелки. Для его реализации потребуется купить специальный лазер, который вставляется в дульный канал воздушки. После этого останется лишь совместить прицельную планку в линзе с красной точкой на мишени.

После проведения холодной пристрелки оптический прицел считается практически настроенным. Подобный процесс позволяет сэкономить драгоценные боеприпасы, однако после него все-таки рекомендуется провести “горячую” пристрелку хотя бы для того, чтобы убедиться в работоспособности оружия.

Пошаговый алгоритм ОВ-сварки

Сварка оптоволокна выполняется так:

Зачистите волокно от лака с помощью стриппера

Обмакните салфетку в спирт, зачистите поверхность материала (обратите внимание, что использовать салфетку повторно не рекомендуется).

Аккуратно положите край ОВ в аппарат-скалыватель. Класть провод нужно в специальную канавку (линейка на устройства подскажет оптимальную длину)

Потом нажмите специальную кнопку, чтобы выполнить скол.

Достаньте обработанное волокно из скалывателя и поместите его на активную зону сварочного аппарата. Обратите внимание, что к обработанному краю нельзя прикасаться, его нельзя обрабатывать.

Сколотые фрагменты обязательно соберите в отдельный пакет для сбора мусора. Для удобства утилизации фрагментов можно использовать изоленту или скотч.

Обработайте второй ОВ-кабель аналогичным образом, положите его на сварочную зону. Наденьте на края защитную гильзу КДЗС, зафиксируйте конструкцию в сварочной зоне с помощью канавок-фиксаторов.

Выполните запуск аппарата. Устройство автоматически выполнит дополнительную фиксацию, а также очистит края ОВ от частичек пыли и мусора с поверхности с помощью слабого электрического тока.

Теперь сварочный аппарат сводит края друг с другом, а также проверяет качество сколов. Если все хорошо, то в активную зону посылается мощный электрический разряд, который сплавляет края, формирует прочное соединение.

Сварочный аппарат тестирует качество полученного соединения и отправляет сигнал оператору. Также выполняется ряд тестов — на затухание, на прочность и другие.

Оператор достает спайку из сварочного аппарата. Соединение почти готово — чтобы оно получилось прочным, нужно задвинуть КДЗС, поместить конструкцию в печку для сушки (там гильза расплавляется и зафиксирует края).

Технология сварки ВОЛС

Длина оптоволокна мерная, он выпускается в бухтах. Многокилометровые магистральные волоконно-оптические линии передачи создаются двумя типами соединений:

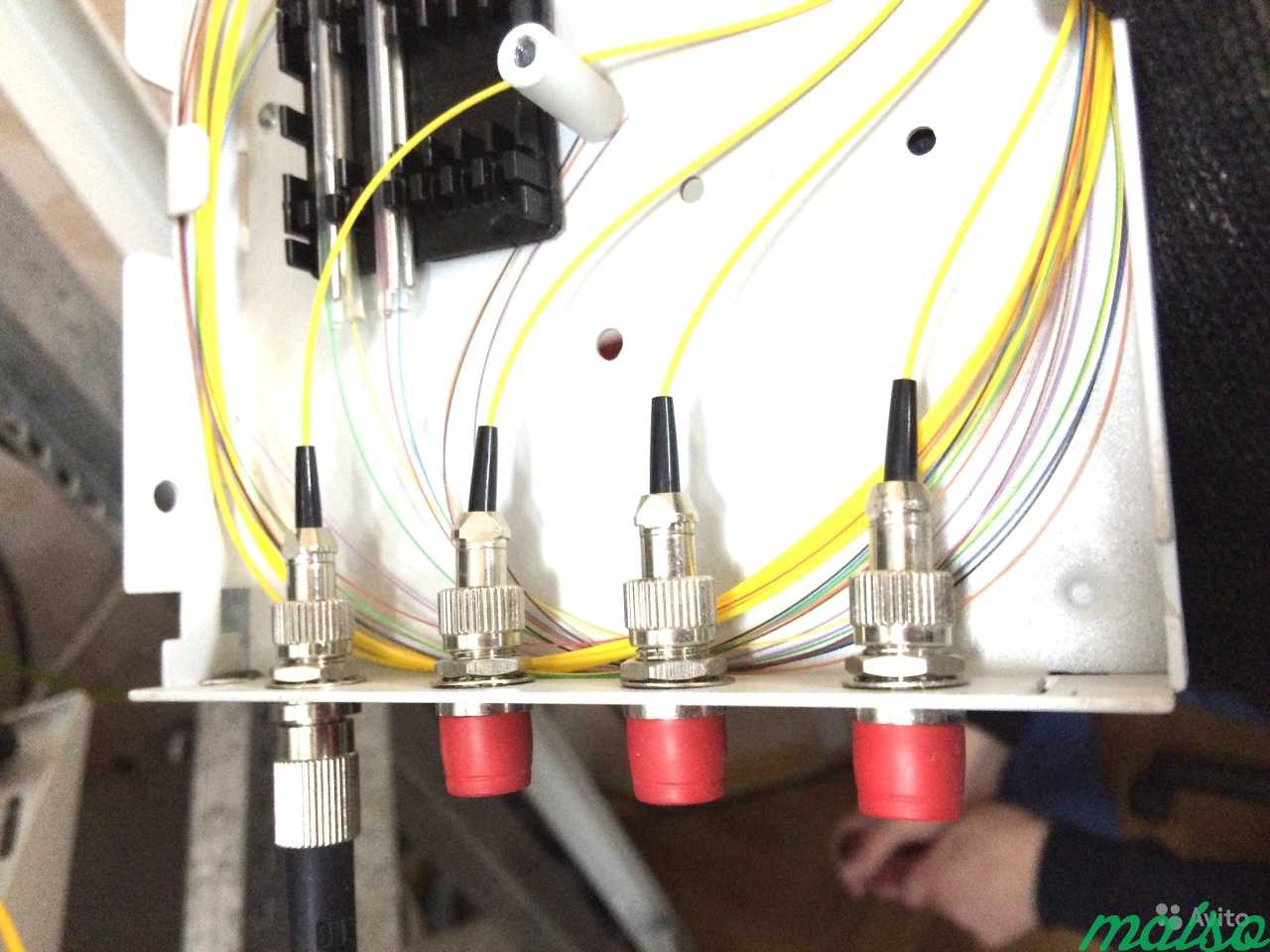

- разъемные;

- неразъемные.

Разъемные требуют дополнительных затрат, коннекторы и адаптеры существенно снижают светопередачу сигнала. Чаще делаются неразъемные соединения сваркой волокна специальными приборами.

Необходимый инструмент

Качественный монтаж ВОЛС невозможен без двух приборов:

- скалыватель, аппарат для оптоволокна позволяет отрезать очищенный кабель строго под прямым углом;

- рефлектометр или тестер, им определяется точность соединения.

Нужны инструменты для зачистки изолирующей оболочки. Для этой работы подойдет стандартный набор для пайки. Там есть все: кусачки, плоскогубцы, растворитель или спирт, специальные плотные салфетки для снятия водозащитного слоя. От качества очистки поверхности зависит надежность соединения.

Инструмент для работы с оптоволоконным кабелем

Инструмент для работы с оптоволоконным кабелем

Подготовительные работы

Процесс подготовки кабеля перед заправкой занимает много времени. Сначала оптику осматривают. Вода разрушает светопроводящий слой. Если конец провода влажный, обрезают от него не менее метра троссокусом. Чтобы снять оболочку, кабель зачищают до гидрофобного геля. Разделка ножом-стриппером не занимает много времени: кабель после кругового разреза на расстоянии не менее 3 см от конца достаточно стянуть. Водозащитный слой убирают растворителем и салфетками, не оставляющими ворсинок. Необходимо снять изоляцию полностью, это отражается на качестве скола.

Процесс соединения

Скалыватель образует перпендикулярный срез высокой точности. После этого приступают к процессу сварки. Основные этапы работы:

- концы провода закладываются в прибор друг к другу, фиксируются;

- аппарат проводит юстировку проводника, сводит концы между собой;

- затем пропускается электроразряд, в зоне дуги уничтожаются частички пыли;

- спайка волокон между собой происходит под действием дуги, кремний расплавляется, образуется диффузное соединение;

- после сварки проводится тестирование соединения: прибор разводит спаянные концы в стороны с определенным усилием;

- на соединение надевается термоусадочная трубка, в печи она образует на проводе защитную оболочку;

- когда вторую часть работы прибор завершит, таймер подает звуковой или световой сигнал.

Монтаж ВОЛС — сварка оптоволокна

Сварка оптоволокна чем-то напоминает работу ювелира. Если даже подготовка волокон требует большой аккуратности и четкости движений, то что говорить непосредственно о процессе сварки. Только чистые руки, никакой пыли и ни в коем случае не трогаем очищенное волокно пальцами.

Убираем все лишнее и оставляем на рабочем столе:

- Скалыватель.

- Сварочный аппарат.

- Емкость со спиртом, для протирки волокна.Салфетки безворсовые.

- Стриппер (для зачистки волокна, если понадобится).

- Муфту или кросс (уже подготовленные).

- Пинцет.

- Изолента (для сбора осколков волокон и крепления переходов в кроссе).

Скалыватель —это механическое высокоточное устройство. Основное назначение — создать как можно более плоскую и перпендикулярную оптоволокну поверхность скола.

Монтаж ВОЛС — сварка оптоволокна

Монтаж ВОЛС — сварка оптоволокна

Скалыватель — довольно дорогое устройство. Но его применение полностью оправдано. Вручную разломать оптоволокно пинцетом, или старым советским набором — лезвием и резиновым ластиком — и получить хотя бы сколько-нибудь ровный скол — невозможно. А ведь именно от качества скола зависит качество сварки.

Если вы попытаетесь сварить два не слишком ровно сколотых волокна, то получится примерно такое:

На снимке видно, что поверхности сколов попросту не соприкасаются, образовался «пузырь».

Приборы для соединения

Сварка признана самым надежным видом соединений оптоволоконного кабеля, потому что обеспечивает минимальные вносимые потери и показатели отражения от сварного шва. Но самое главное даже не это.

Современный сварочный аппарат для оптоволокна представляет собой уникальный промышленный агрегат с собственной системой управления. Такое оборудование отличается компактными размерами и сравнительно небольшим весом, что делает его использование комфортным.

Прибор для сварки оптоволоконного кабеля.

Прибор для сварки оптоволокна состоит из следующих частей:

- электронный блок с преобразователями напряжения, управляющей платой, а также иными электронными составляющими деталями;

- микроскоп или камера с дисплеем для контроля над точным взаимным позиционированием оптических волокон и выбора рабочего режима;

- механический блок и сварочная камера с манипуляторами, зажимами, частями аппарата, создающими сварочную дугу;

- тепловая камера с защитной муфтой, зафиксированной на сварном шве с помощью термоусадки.

Сварочный инструмент для оптоволокна делится на разные типы, исходя из уровня автоматизации процесса сварки:

- С ручным управлением. Такой аппарат требует от сварщика определенных навыков в работе, потому что стыковать волокна потребуется вручную. При этом качество созданного стыка контролируют с помощью микроскопа.

- Полуавтомат. Оборудования такого типа отлично ручных аналогов тем, что стыковка кабеля производится автоматически, но контроль над качеством стыка остается за сварщиком.

- Автоматический агрегат. Юстировка, стыковка и сварка осуществляются в автоматическом режиме, а оператор только контролирует процессы на дисплее, куда поступает сигнал камеры.

Отметим! При желании автоматический аппарат для сварки можно доукомплектовывать скалывателями, зачищающими волокна устройствами, комплексным оборудованием подготовки кабеля и контроля над конечным результатом.

Это интересно: Сварочные технологии — виды и способы сварки

Способы соединения оптического волокна

Оптоволоконная индустрия не стоит на месте: сварка оптического волокна постоянно совершенствуется, меняются методы ее реализации и применяемые расходные материалы.

Выбор оптимальной технологии соединения оптоволокна для каждого конкретного случая важен с точки зрения снижения финансовых расходов и роста показателей производительности.

Малоопытные сварщики не всегда точно знают, что нужно взять во внимание при работе с данным материалом

В процессе выбора технологии сварки волокна важно учитывать следующие аспекты:

В процессе выбора технологии сварки волокна важно учитывать следующие аспекты:

- оптимальная скорость проведения операций;

- временной период, необходимый на подготовку оптоволокна к свариванию;

- количество времени для сварки кабелей;

- стоимость работ;

- опыт специалистов.

При прокладке оптоволоконного полотна постоянно возникает необходимость сварки оптического кабеля в единую линию.

Муфта для соединения оптоволокна.

Сегодня наиболее распространены следующие способы выполнения этой операции:

- с помощью механических соединителей;

- непосредственно на оптическом кроссе;

- сваривание оптических волокон при помощи специального оборудования.

Первый способ используется крайне редко, потому что гель в механических соединителях со временем высыхает, что ухудшает параметры стыков кабелей. Второй отличается быстротой и простотой выполнения, но самые лучшие соединения оптоволоконных кабелей создаются путем сварки.

Такая технология характеризуется наилучшими показателями по качеству, долговечности, надежности созданных соединений.

Для начала потребуется выполнить разделку оптического кабеля из 6-8 волокон, соединенных в модуле и покрытых изоляционным материалом. Изоляцию удаляют, а волокна очищают с помощью специальных средств на основе спирта.

После этого волокна укладывают в сварочный аппарат для последующего сваривания в автоматическом режиме

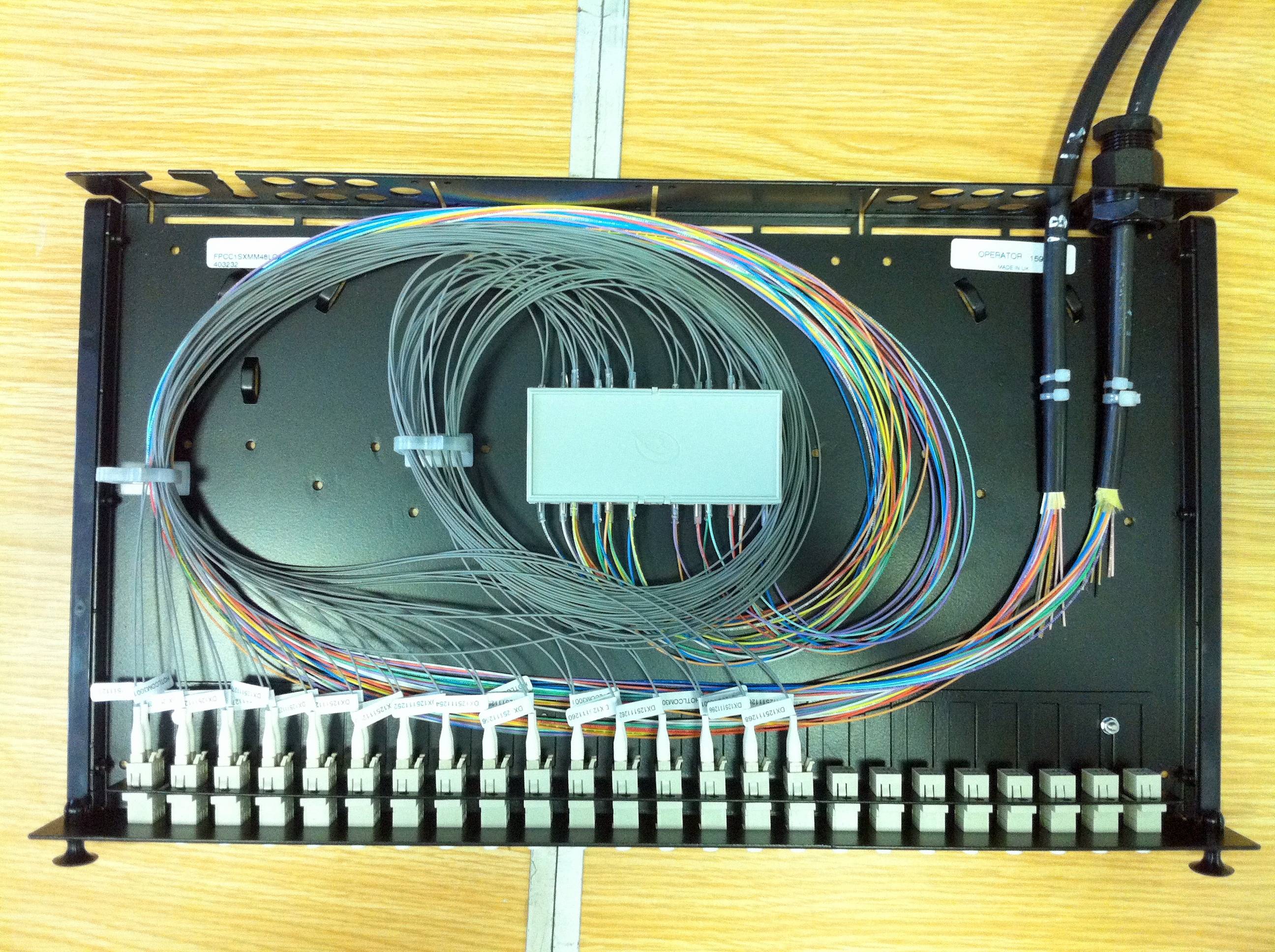

Важно при этом контролировать прочность швов, образующихся на местах соединения оптических волокон. Сваренные элементы потребуется поместить в кассету оптической муфты или кросса

На заметку! Простота данной технологии позволяет выполнить ее даже малоопытному сварщику, который своими глазами наблюдал за выполнением этого процесса руками специалиста. Но главное иметь специальный сварной аппарат: обычные модели не справятся с данной задачей.

Технология сварки

Сварка оптоволоконного кабеля состоит из нескольких этапов:

- Оператор закладывает сколотые и зачищенные концы волокон в сварочный аппарат и фиксирует их.

- После включения аппарата на концы свариваемых волокон начинают подаваться короткие разряды. Их функция состоит в том, чтобы очистить окончания от пыли.

- Программное обеспечение аппарата обеспечивает точное сведение свариваемых концов. При появлении помех аппарат прекращает процесс, а на мониторе появляется соответствующее сообщение.

- При нормальной стыковке подается разряд, в результате которого сколы волокон оплавляются, и происходит спаивание, образующее неразъемное диффузное соединение.

Строение кабеля

Сигнал передается по тонкой стеклянной нити из диоксида кремния, размер проводника исчисляется в микронах. В кабеле может находиться до 38 жил, все они изолированы. Кремниевое стекло очень хрупкий материал, боится влажности, поэтому его покрывают многослойной изоляцией. Сначала покрывают защитным лаком, затем помещают в модульные трубки, заполненные водоотталкивающим гелем, он предохраняет стеклянный проводник от набухания. Трубки дополнительно покрываются гибкой изоляцией, затем слоем полиэтилена.

Строение оптоволоконного кабеля

Строение оптоволоконного кабеля

Изоляция зависит от условий эксплуатации кабеля. Он подразделяется по видам:

- наружный кабель бывает подвесным и подземным;

- внутренний для прокладки используется редко, его можно встретить в деловых центрах.

Из подвесного делают воздушные линии связи, иногда кабель дополнительно оборудуют тросиком и клипсовыми держателями. Подземный для прокладки в грунте некоторые производители выпускают в гофроброне.

Стриппер для снятия изоляции с оптического кабеля

Далее требуется удалить изоляцию с модулей и с отдельных жил. Чаще всего для этого используют специальный ручной инструмент — оптический стриппер.

Хотя в отдельных моделях сварочников можно встретить и встроенный термостриппер. Однако механическим работать гораздо удобнее и быстрее.

Тем более, когда варишь не за удобным столиком, а где-нибудь на высоте или в колодце.

Ошибка №2

Запомните, такой инструмент, по-хорошему, должен иметь заводскую юстировку.

Иначе весь процесс может превратиться не в аккуратное срезание, а в царапанье или грубое сдирание оболочки.

Если лаковое покрытие с волокн не снимается с первого раза и приходится юлозить стриппером туда-сюда, это многое говорит о качестве инструмента.

Сначала изоляция снимается с модулей. Перед этим, салфеткой смоченной в спирте, с них счищается гидрофобное покрытие.

Рекомендуется проделывать это в перчатках. Гидрофоб очень неприятная штука, которая в дальнейшем плохо смывается.

А вам после этого еще работать с тонким оптоволокном и сварочником!

Ошибка №3

Удаляя оболочку с жил, не делайте это так, как показано ниже.

Оптоволокно крепкий материал на разрыв, но не на излом! При разделке в минусовую температуру жила при таком способе запросто может сломаться.

Поэтому изоляцию лучше снимать стриппером, поочередно вытягивая ее с каждой жилки, и только после этого переходить к следующей, избегая резких изгибов и заломов.

После снятия внешней изоляции, с волокна удаляется лаковое покрытие. Оно придает ему одновременно гибкость и жесткость.

Без него волокно становится очень хрупким. Можете без лака на такую жилку положить мобильник и она сломается. А вот с лаком совсем другое дело.

Бывает, что кабель неделями висит только на этих нитках в лаке, когда вся внешняя оболочка уже повреждена. А оптоволокну хоть бы что, держит и ветровые и растягивающие нагрузки.

Ошибка №4

Когда зачищаете волокно от лака, часть его остаётся на стриппере.

Из-за этого можно случайно сломать или поцарапать следующее волокно, что скажется на качестве сварки. Поэтому переходя к зачистке очередной жилы, каждый раз убирайте с лезвий все лишнее.

Ошибка №5

Оптическим стриппером запрещено перекусывать что-либо другое, кроме жил ВОЛС.

Он рассчитан именно на оптоволоконные жилы в 125мкм. Откусите им пластиковую стяжку и можете идти покупать другой инструмент.

Ошибка №6

Также при зачистке следите, чтобы сварочный аппарат был закрыт и туда не попало посторонних обрезков или мусора.

Испытание сварочника Фуджикура в пыльных и влажных условиях

Кстати, многие сварочники при запылении даже запрещено продувать сжатым воздухом.

В них установлена очень уж чувствительная механика и сильный поток воздуха может нарушить заводские настройки.

Выбор позиции

Если пробный выстрел не выявил никаких дефектов, то можно приступать к процессу “горячей пристрелки”, однако для начала рекомендуется подобрать правильную позицию. Конечно же, правильная пристрелка оптического прицела должна проводиться в закрытом помещении, однако поход в тир в большинстве случаев считается непозволительной роскошью, поэтому приходится довольствоваться открытой местностью в безветренный и ясный день.

Помните о том, что на полет баллистического снаряда оказывают влияние естественные факторы: скорость ветра, влажность воздуха, атмосферные осадки. Также необходимо использовать специальный фиксирующий станок для оружия. За неимением такого, подойдут сушки, мешок с песком или любая горизонтальная поверхность, на которую можно положить цевье.

Также следует найти такое место, которое бы позволяло постепенно увеличивать дистанцию до цели, ведь пристрелка пневматической винтовки с оптическим прицелом – это поэтапный процесс. Вас не должны побеспокоить случайные прохожие, даже если они услышат звуки выстрелов, ведь это может сказаться на их безопасности. А ландшафт должен быть максимально ровным, чтобы стрелок мог принять удобное положение.

Скалыватель оптоволокна

Очень важный инструмент – это скалыватель. Рабочий орган аппарата – алмазный диск, который срезает волокно под углом 90°. Подготовленное волокно укладывается в скалыватель таким образом, чтобы от края изоляции до уровня среза до было, примерно 16 мм. Контроль по специальной мерительной шкале на корпусе. Затем провод фиксируется зажимом. Сама операция производится простым нажатием на кнопку. Такую же операцию необходимо проделать с другими проводниками.

Внимание! Перед операцией скола нужно надеть термоизоляционные трубку КДЗС для последующей фиксации и изоляции стыка проводника

Оборудование для сварки оптоволокна

Выбор сварочного аппарата для ВОЛС сводится к определению типа сварки:

- ручной;

- полуавтоматической;

- автоматической.

Аппараты ручного типа не позволяют качественно и быстро произвести работы по соединению кабелей. Трудоемкий процесс сведения контролируется под микроскопом.

На смену ему пришло полуавтоматическое оборудование. Вся работа производится под микроскопом, и оператор может оценить качество автоматического соединения места сварки. Такое устройство значительно экономит время мастера.

Отрицательная характеристика прибора – не свариваются оптические шнуры. Эта часть работы выполняется мастером вручную.

Положительная оценка устройства – низкая стоимость по сравнению с полностью автоматическими сварочными аппаратами.

Полностью автоматизированный прибор появился на рынке недавно. Он позволяет значительно экономить время оператора. Встроенный микроскоп позволяет мастеру контролировать процесс варки. Минус современных моделей – высокая цена.

Критерии выбора и грамотная эксплуатация оборудования

Определившись с целью применения аппарата, можно перейти к оценке оборудования по параметрам:

- типы волокна для сварки;

- время сварки и количество возможных соединений нитей;

- срединная центровка или по V-канавкам;

- комплектация;

- цена – дешевые модели могут иметь низкий потенциал или некачественный шов сварки.

Аппарату со срединной центровкой отдают большее предпочтение. Устройства отличаются по габаритам и комплектации, однако качество сварки на одном уровне.

Сварка ВОЛС обязательно должна производиться под наблюдением мастера.

Каждый этап работы на устройстве требует от оператора навыков работы на сварочном аппарате оптоволоконного кабеля.

Вводные данные

В отличие от многих ММОРПГ, со вводом нового контента Black Desert старая экипировка не всегда теряет актуальность. Здесь нет привязки брони и бижутерии к классу, поэтому один комплект может использовать несколько персонажей на аккаунте, кроме сезонных. Ограничения существуют только в отношении оружия, да и то не всегда: у некоторых классов оно дублируется – основное или дополнительное.

Усиленная до высокого уровня топовая экипировка не сильно протухает со вводом нового шмота: ваш персонаж не станет голым и босым после установки очередного патча. Забросив игру на определенном этапе и вернувшись через год или два, вы сможете пользоваться тем же шмотом, продолжая наращивать мощь. Нет привязки экипировки к уровню, поэтому, наточив основным персонажем подходящее снаряжение, вы можете относительно быстро прокачать твина. Шмот, который вам больше не нужен, можно всегда подать через аукцион, выручив круглую сумму серебром.

При усилении экипировки повышаются как ее основные, так и дополнительные характеристики – основной и дополнительные типы урона у оружия, защита и уклонение у брони, урон или защита у бижутерии (в зависимости от ее вида). По одной и той же схеме также усиливаются предметы, относящиеся к вашему персонажу лишь косвенно: сбруя лошади и слона, обвес для всех видов судов и повозок, охотничьи ружья, некоторые виды удочек, ремесленная одежда, а также инструменты Маноса и Железный серп Дастер, с помощью которых можно добывать лакиару в Дригане и Камасильвии.

Ремонт очков лазерной сваркой

Горячий метод ремонта проводят специализированные мастерские и частники. Что исправляют методом лазерной сварки очков:

- петли крепления заушника и рамы,

- держатели носовых упоров,

- фиксировать крепежные винты шарнирного и стягивающего соединения,

- восстанавливать целостность дужек, рамы оправы,

- ремонтировать пружинки флексы.

Технология ремонта очков лазером предусматривает разогрев в области повреждения поверхности тепловым лучом большой мощности. Он расправляет поверхность до высокой температуры точечно, с большой точностью. Используется вольфрамовый электрод. Установки оснащены подачей инертного газа, обеспечивающего защиту металла от окисления. Сварка предпочтительнее склейки. Преимущества горячего лазерного метода:

- минимизируется риск повреждения соседних участков,

- применим для тонкой работы,

- образуется чистый прочный шов,

- высокая скорость проведения сварки,

- не страдает покрытие драгметаллами,

- нет ограничений по толщине оправы,

- точная регулировка мощности разогрева.

При сварке титановых очков, оптики из других сплавов подбирают соответствующий припой. Используются аппараты двух видов:

- газовые (теплоносителем выступает смесь азота, двуокиси азота, гелия),

- твердотельные (луч генерирует рубиновый стержень, используется защитная атмосфера).

Принцип работы компактных установок такой же, как у больших. Определяющий параметр при выборе оборудования – мощность. Для ремонта очков нужны установки не менее 108 Вт/см2.

https://youtube.com/watch?v=Gjcqz4ADXcc

Основные меры безопасности при ремонтной работе:

- избегать попадания греющего луча на кожу,

- не направлять лазер на воспламеняющиеся предметы, чтобы исключить риск пожаров,

- не оставлять оборудование включенным после сварки.

Нужно ли покупать тестер для ОВ-сварки?

Для пайки купите тест-оборудование, которое покажет, насколько эффективной была сварка. Примеры оборудования — рефлектометры, тестеры, мультиметры и другие. Новичкам следует покупать рефлектометры, поскольку это оборудование дешевое, эргономичное. Еще одно крупное преимущество, которым обладает прибор хорошая чувствительность к затуханию. По ГОСТ нормальным затуханием после сварки признается значение 0,05 децибел. Чувствительность рефлектометров составляет не более 0,01 дБ, поэтому это устройство без проблем определит некачественную сварку.

Рефлектометр выполняет следующие функции:

- Оценивает общее качество сварки, проверяет сеть на наличие мелких дефектов и повреждений.

- Оценивает качество связи при сборке системе, отслеживает все технические параметры сети с высокой точностью, достоверностью.

- Определяет степень затухания сигнала на линии. При обнаружении аномального отклонения (более 0,05 дБ) устройство найдет точку, где происходит наиболее интенсивное затухание.