Сварка меди и ее сплавов технология

Сплавы меди в отличие от чистого вида металла имеют пониженную теплопроводность, следствием чего не требуется повышенная температура. Существует несколько разновидностей сплавов, наилучшим вариантом является бескислородная медь. Технология сварки меди подразумевает использование предварительно подготовленных изделий. Перед сваркой изготавливаются детали соответствующего размера, у составляющей длиной до 18 мм подготавливаются кромки фасок.

При действиях с большими объемами, скорость обработки достигается с использованием фаскоснимателя, который способен обрабатывать деталь в нужной форме. Кроме того, места соединений тщательно очищаются от грязи и окислений, во избежание образования дефектов. Сварка меди происходит защищенной от кислорода среде, для этого используются проволока из сплавов алюминия с добавлением фосфора. Очищенная от примесей часть требует предварительного нагрева, иначе слой флюса растечется по швам неравномерно.

Дуговая сварка

Качественное производство выполняется с применением электродов, длина дуги составляет не более 5 мм. Соединение импульсно – дуговым методом позволяет производить различные швы, использовать тонкий металл. В сложных ситуациях, во избежание излома и образования трещин, подкладывается упор, который способствует надежному креплению деталей.

Нюансы процесса сварки проводов

При необходимых навыках сварка проводников не занимает много времени, но чтобы получить качественное соединение настоятельно рекомендуется сначала попрактиковаться на отдельных кусках кабелей. Тем более это надо сделать, если используется аппарат для сварки скруток, что работает с переменным током – к мощности такого устройства нужно привыкнуть. Наглядно весь процесс показан на следующем видео:

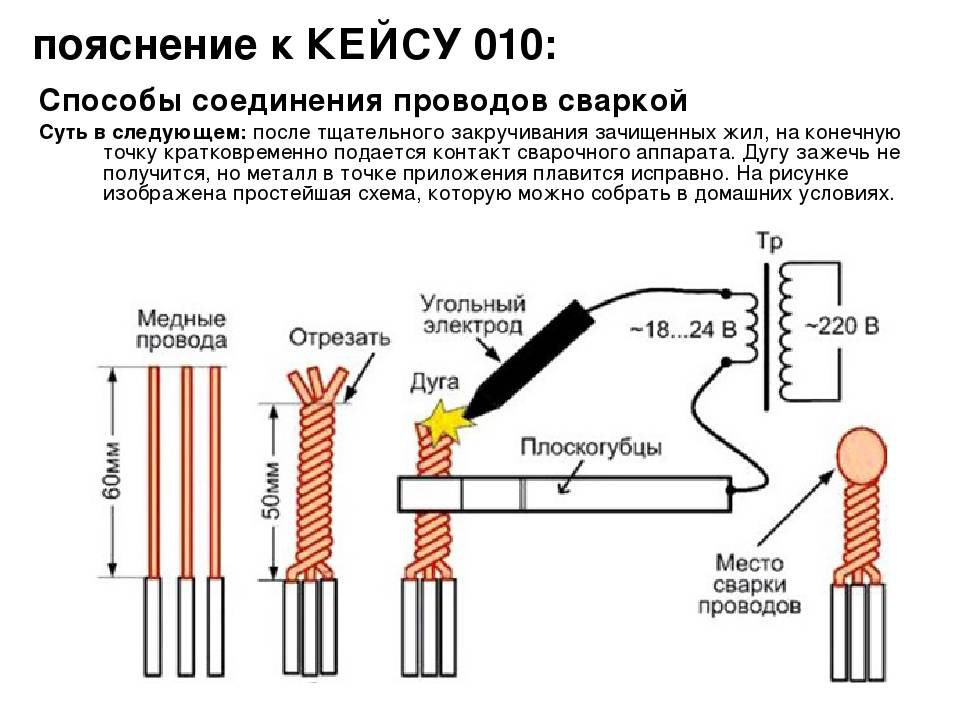

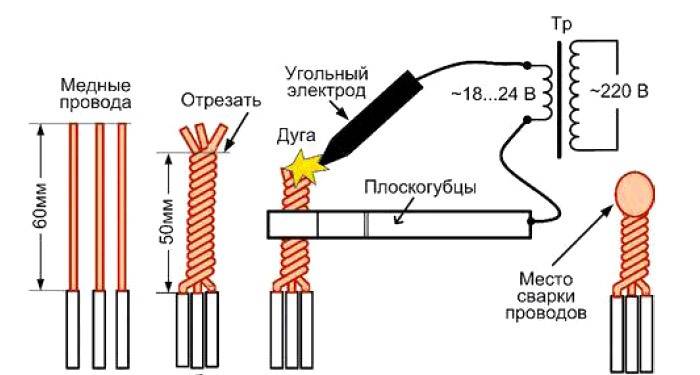

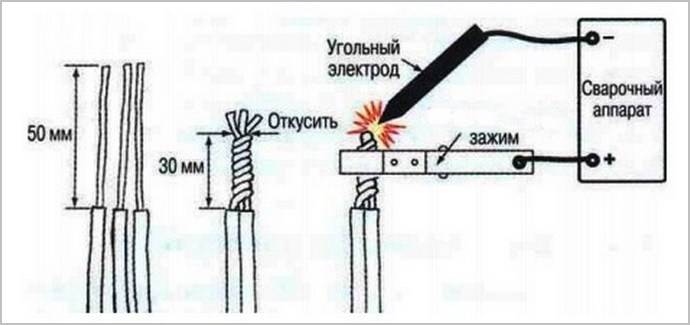

Пошагово все выглядит следующим образом:

- Зачистка проводов. Особенностью сварки является необходимость оголять жилы проводов на длину 60-80 мм. Меньше нельзя, так как при сварке провод достаточно сильно нагревается и изоляция будет плавиться.

- Скрутка проводов. Казалось бы, что можно просто сложить жилы и произвести сварку – все равно на конце образуется капля, которая соединит все вместе. Проблемой такого способа соединения может заключаться ломкость проводов – не факт, что она возникнет, но в силу некоторых причин, получившаяся в результате сварки угольным электродом капля приобретает губчатую структуру и подвержена излому. На проводимость это не влияет, но если провода не будут скручены, то могут разломаться.

Обрезка скрутки. Распушенные концы жил надо обязательно обрезать, чтобы получить ровный срез. Тогда дуга при сварке равномерно прогреет всю поверхность скрутки и капля получится ровной.

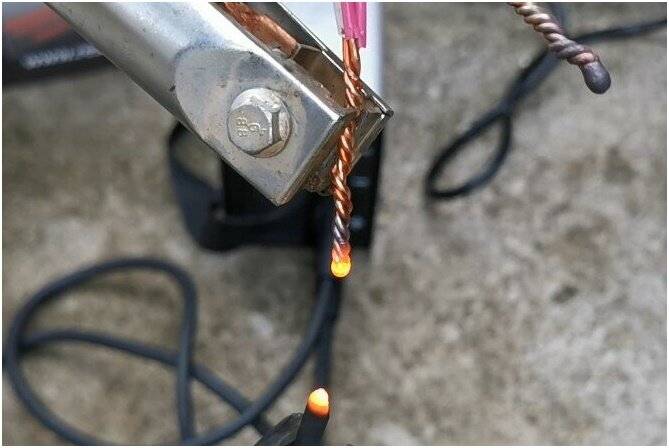

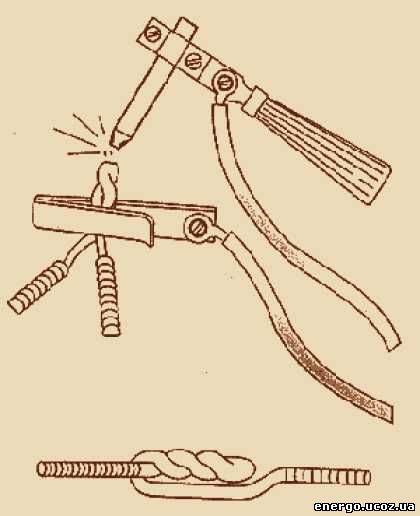

Сварка. Плоскогубцами захватывается скрутка и к её кончику подносится графитовый электрод, пока не возникнет электрическая дуга. Ее надо выдерживать до тех пор, пока не сплавятся концы проводов, образовав гладкую каплю. Следующая скрутка сваривается после остывания предыдущей.

Если дуга не появляется, значит мощность трансформатора недостаточная или используются слишком длинные провода к держателям электродов (их сопротивление мешает получить достаточный ток).

- Изоляция скруток. Оптимальным по скорости вариантом здесь будет использование термоусадочных кембриков, но для их прогревания дополнительно понадобится строительный фен или хорошая зажигалка. Также нет никаких помех использовать обыкновенную изоленту – разве что это будет чуть дольше по времени.

- Сварка медного и алюминиевого проводов. В целом, выполняется точно так же, как и обычная – разница только в подготовке проводов. Медная жила остается прямая, а алюминиевая обматывается вокруг нее. Затем на алюминий наносится флюс, который при нагревании убирает c этого металла оксидную пленку, и можно приступать к сварке.

Но если выполнять предписания ПУЭ, то в бытовых условиях вряд ли придется работать с алюминиевыми проводами, так как для прокладки электропроводки запрещено применение таких кабелей, сечением менее 16 мм².

Какое оборудование потребуется для сварки медных проводов

Для сваривания подготовленных медных кабелей понадобится инвертор, электроды.

Особенности меди: текучесть, высокая теплопроводность, способность поглощать газы — требуют от исполнителя опыта и мастерства.

Применяемые электроды

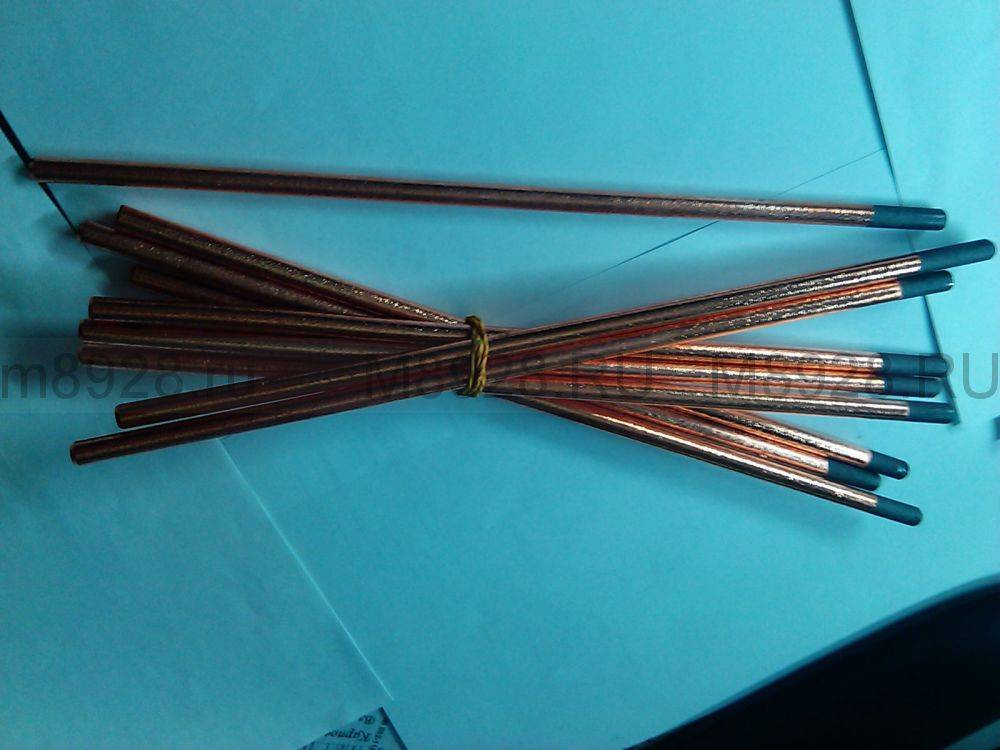

Для сварки медных проводов применяют две разновидности электродов: угольные или графитовые с покрытием из медного напыления:

- температура разрушения материала электрода — более 3800ºС, а у меди плавление при 1080ºС, что допускает их многократное использование;

- быстрый разогрев материала стержня до температуры разжижения меди;

- во время сварки углеродный стержень не прилипает к проводам;

- 5-10 А — достаточный, хотя и небольшой ток для устойчивого разряда дуги.

Особенности использования угольных электродов

Электроды изготавливаются из прессованного в форме стержня электротехнического угля черного цвета. Концы его имеют скос. Даже при совсем небольшой силе сварочного тока на кончике электрода возникает высокая температура.

При работе с электродами из угля надо учитывать следующие особенности:

- место сварки обладает хрупкостью, может окисляться и иметь пористую структуру;

- из-за высокой температуры дуги электрод быстрее расходуется;

- угольным стержневым электродом работать сложнее, чем графитовым, требуются практические навыки.

Примерная стоимость угольных электродов на Яндекс.маркет

Примерная стоимость угольных электродов на Яндекс.маркет

Сварочные электроды из графита

Стержни-электроды из графита имеют серый цвет с небольшим металлическим оттенком. Кристаллическая структура углерода не подвержена окислению. При сварке кристаллический графит образует устойчивое к коррозии и температуре соединение. Эти электроды выгодны в использовании, они дешевле угольных. Стержни не растрескиваются, служат долго.

При необходимости возможна замена на подручные изделия из графита — щетки от коллекторных двигателей, стержни разобранных батареек. В случае использования подручной графитовой замены без омеднения вместо обычного держателя применяют зажим «крокодил».

Примерная стоимость графитовых электродов на Яндекс.маркет

Примерная стоимость графитовых электродов на Яндекс.маркет

Графитовые электроды чаще используются с инверторами, регулирующими сварочный ток.

Инверторы

Для сварки подойдет прибор постоянного или переменного тока с напряжением в диапазоне 12-36 В, регулировка тока обязательна.

Если прибор будет использоваться нечасто, то подойдет модель, обеспечивающая максимальный сварочный ток 150 А мощностью порядка 500 Вт. Этого достаточно для сварки скруток-жгутов сечением 20-25 мм².

Примерная стоимость инверторов для сварки на Яндекс.маркет

Примерная стоимость инверторов для сварки на Яндекс.маркет

Преимущества и недостатки в сравнении с аналогами

Простейший способ соединения проводных жил из одного и того же металла – это скрутка. Но вместе с простотой, как это и положено в жизни, присутствует и недостаток – относительно большое сопротивление в месте скрутки. Форма поперечного сечения жилы – это круг. Причем независимо от диаметра жилы. Два круга соприкасаются в точке, а две скрученные жилы – по узкой полоске шириной в доли миллиметра.

Скрутка зависит от механических свойств жил в связи с температурой окружающей среды. Без дополнительных приспособлений (например, колпачков) контакт непрерывно деградирует.

Обычная скрутка Медь хорошо паяется оловянными припоями. Поэтому пайка – это эффективный способ увеличения поверхности соприкосновения жил и уменьшения сопротивления. Но при этом необходимы:

- качественная зачистка поверхности,

- применение флюса и припоя,

- предотвращение попадания масел на место пайки,

- оптимальный температурный режим процесса.

Лучше всего погрузить подготовленную скрутку в емкость с расплавленным припоем. Но если она расположена высоко, перемещение такой емкости – опасное занятие. Кроме того, надо также разогревать припой. А для этого потребуются оборудование и время. К тому же, сцепление припоя с поверхностью жилы – это неконтролируемый процесс. Если температура недостаточно высока, припой не обеспечит необходимого качества пайки.

Пайка скрутки

Результат пайки при пониженной температуре

Для сварки жил необходимы всего две составляющие:

- практические навыки;

- источник питания, соответствующий толщине свариваемых жил.

Преимущества сварки очевидны:

материал жил расплавляется и смешивается, образуя единое целое. Контакт исчезает, поскольку два отрезка провода объединяются.

Сваренные медные жилы Недостаток, по сути, только один:

при недостаточном опыте может расплавиться изоляция и (или) расплавленная капля меди оторвется от скрутки и улетит вниз. Придется сваривать заново.

Для получения оптимального результата при сварке рекомендуется такая последовательность действий.

- Подготавливаются провода. Жила каждого из них освобождается от изоляции. Удалить рекомендуется не менее семи сантиметров для жилы диаметром 1,5 мм. Если провода толще, на каждые 0,5 мм диаметра жилы берется 5 мм длины изоляции. Это делается для того, чтобы изоляция в основании скрутки не разрушилась от сварки. Чем толще жила, тем быстрее по ней распространяется тепло и тем длиннее она должна быть.

- Жилы скручиваются так, чтобы при длине 7 см они укоротились примерно до 5 см. Их кончики после этого загибаются так, чтобы на расстоянии 5–10 мм жилы располагались параллельно и соприкасались. Длина этих кончиков должна быть одинакова. При необходимости надо их подравнять кусачками.

- Теперь можно приступать к свариванию этих кончиков между собой. Для этого нужен электрод. Выбрать можно один из двух вариантов:

- отрезок такой же скрутки;

- стержень из графита, например, извлеченный из батарейки пальчиковой или более крупной, щетку электродвигателя.

Электрод, изготовленный на основе щетки электрического движка

- Затем можно приступать непосредственно к сварке. Для успешного выполнения этого процесса надо зажечь дугу и своевременно погасить ее. Для этого провода сварочного приспособления делаются удобными, то есть один провод надежно прилегает к скрутке примерно в ее средней части, а другой соединен со сварочным электродом, который выбран.

- Для получения контакта на скрутке рекомендуется:

- сделать из медной пластинки лепесток;

- согнуть его пополам по скрутке;

- припаять или надежно прикрепить винтом и гайкой к проводу сварочного приспособления;

- нанести немного токопроводящей пасты на место контакта скрутки с лепестком;

- сдавить это место плоскогубцами и удерживать рукой.

Сварка медных проводов

- Другой рукой, взявшись за другие плоскогубцы, удерживать электрод со вторым проводом сварочного устройства.

- Соединяя электрод с кончиком скрутки, получаем дугу. Она докрасна нагревает и скрутку, и электрод. При этом излучается ослепляющий свет. Для защиты глаз, и чтобы можно было видеть состояние места сварки, нужны темные очки. Такие, чтобы в них было едва видно место сварки до появления дуги.

- При ее горении будет заметно, как меняется и округляется кончик скрутки. Это происходит за пару секунд, если мощность сварочного устройства оптимальна. Затем сварочный электрод отодвигается, и дуга сама собой гаснет.

Округлившийся расплавленный кончик скрутки

Подготовка металла

Качественный результат сварки меди зависит не только от выверенных действий сварщика, но и от проведенного подготовительного этапа

Сначала следует обратить внимание на форму заготовки. Обычно это труба или лист

Первая процедура связана с кроением. По размерам вырезают нужную заготовку. В некоторых случаях приходится деталь порезать на несколько частей.

Разделка кромок – обязательная процедура. Предполагается исключительно механическая обработка торцов заготовок. Очистив поверхность металла от загрязнений, приступают к снятию оксидной пленки. Она видна невооруженным глазом. Деталь без пленки блестит, а окисел представляет собой мутноватый налет. Подготовленные торцы обрабатываются наждачной бумагой или металлической щеткой. После завершения этих работ металл следует обезжирить.

Не следует применять наждачку с крупным зерном, так как на поверхности заготовки могут остаться глубокие задиры. Среди популярных способов обработки детали и присадочной проволоки выступает травление. Это выдерживание заготовок в специальном растворе, приготовленном на основе азотной, соляной или серной кислоты. До нужной концентрации раствор доводится путем смешивания кислоты с водой. После травления поверхности необходимо промыть в воде, а затем просушить.

Медь требует предварительного прогрева в тех случаях, когда толщина деталей превышает 1 см. Прогрев газовой горелкой или в печи также входит в перечень подготовительных работ. Перед непосредственным свариванием детали совмещают так, чтобы между кромками образовывался небольшой зазор. Фиксировать заготовки можно струбцинами или прихватками, очищенными от инородных частиц. К дополнительным приспособлениям относят экраны для защиты места сварки от ветра и графитовые подкладки. Графит хорошо отводит тепло. Помимо этого, подкладка препятствует растеканию расплавленного металла.

Правильная технология выполнения работ

Согласно требованиям, которые регламентирует СНиП, пайка твердыми материалами необходима при ремонте холодильного оборудования либо системы кондиционирования.

Мягким припоем осуществляется подведение коммуникаций.

Как происходит пайка медных труб

Для того чтобы осуществить соединение медных труб, необходимо подготовить следующие материалы:

- Припой;

- Флюс;

- Труборасширитель;

- Газовую горелку;

- Паяльник;

- Щетку.

Использование флюса имеет очень большое значение. Он предназначен для:

- Очистки поверхностей деталей от окислов;

- Лучшего растекания сплава;

- Защиты соединений от кислорода.

При пайке меди применяются флюсы, которые регламентируются ГОСТом. В состав таких флюсов входят компоненты из чистой буры. Флюсы выпускаются в виде жидкости либо порошка.

При низкотемпературной пайке удобно использовать специальные строительные фены, которые способствуют прогреванию труб со всех сторон.

На сегодняшний день производители предлагают различные варианты газовых горелок для медных изделий:

- Профессиональные;

- Полупрофессиональные;

- Для разогрева труб.

Процесс пайки медных труб

Соединение труб осуществляется в последовательном выполнении и соблюдении таких правил:

- Поверхность труб очищают от грязи и окислов щеткой;

- Детали подгоняют друг к другу и покрывают флюсом;

- Прикладывают припой и закрепляют мягкой проволокой;

- Детали нагревают, чтобы припой расплавился;

- Детали медленно охлаждают.

При высокотемпературном припое правильно, когда он плавится от тепла прогреваемого соединения, а не от пламени горелки.

При выполнении работ необходимо строго придерживаться всех норм по технике безопасности, так как при воздействии высоких температур со сплавами образуются опасные пары, что может привести к ожогам. Для соблюдения мер безопасности необходимо:

- Одевать специальную кислотостойкую спецодежду;

- Использовать защитные перчатки во избежание ожогов;

- Работу осуществлять в хорошо проветриваемом помещении.

Соблюдая все вышеперечисленные правила, пайка меди с помощью сплава будет выполнена качественно и надежно, а работа осуществлена без вреда для здоровья человека.

Состав защитных покрытий электродов

Покрытые электроды часто требуются для электросварки. В табличке указаны основные марки и варианты их покрытий:

| Компоненты покрытия | № состава и марка электродов | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| К-100 | ЗТ | Комсо- молец | ММ3-2 | — | — | ОЗЧ-1 | ОЗМ-1 | ММ3-1 | ||

| 1-ый слой | 2-ой слой | |||||||||

| Плавиковый шпат | 10 | 32 | 10 | 30 | 82 | 12,5 | 7,5 | 12,5 | 30 | 32 |

| Полевой шпат | 12 | — | 12 | 14 | — | — | — | 15 | 20 | — |

| Железный порошок | — | — | — | — | — | — | 50 | — | — | — |

| Гранит | — | — | — | — | — | 15 | — | — | — | — |

| Кремнистая медь | 20 | — | — | — | — | — | — | 25 | — | — |

| Ферротитан | — | — | — | — | — | — | 6 | — | — | — |

| Диоксид титана | — | — | — | — | 8 | — | — | — | — | — |

| Ферромарганец | 38 | — | 50 | — | — | 47,5 | 2,5 | 47,5 | — | — |

| Марганцевая руда | — | 17,5 | — | — | — | — | — | — | 5 | 17,5 |

| Серебристый графит | — | 16 | — | 8 | — | — | — | — | — | 16 |

| Ферросилиций (Si=45%) | — | 32 | 8 | — | — | 25 | 2,4 | — | — | 32 |

| Алюминий (порошок) | — | 2,5 | — | — | — | — | — | — | — | 2,5 |

| Кварц | — | — | — | — | — | — | 4,5 | — | — | — |

| Мрамор | — | — | — | — | 10 | — | 27 | — | — | — |

| Поташ | — | — | — | 5 | — | — | — | — | — | — |

| Симанал* | — | — | — | 43 | — | — | — | — | 20 | — |

| Криолит | — | — | — | — | — | — | — | — | — | — |

| Сумма, % | 80 | 100 | 80 | 100 | 100 | 100 | 100 | 100 | 75 | 100 |

| Жидкое стекло, % | 20 | замес | 20 | замес | замес | замес | замес | замес | 25 | замес |

| Примечания. Состав покрытия №3 является модификацией основного покрытия №1 для электрода К-100, применяемый в случаях, когда отсутствует кремнистая бронза. *Симанал является раскислителем, он содержит 27-30%Al, 31-35%Si, до 0,2%C, до 0,5%Р |

Pereosnastka.ru

Обработка дерева и металла

В настоящее время сварка угольной дугой имеет второстепенное значение по сравнению со сваркой плавящимся металлическим электродом. Однако сварка угольной дугой все же имеет промышленное применение. Дуга зажигается между угольным электродом и основным металлом (рис. 1). Обычно применяются постоянный ток и прямая полярность (минус на угольном электроде). Угольный электрод не плавится в дуге, его конец разогревается до очень высокой температуры, создающей мощную термоэлектронную эмиссию. Теплопроводность материала угольных электродов мала, потому возможно поддерживать высокую температуру катода и получать вполне устойчивую дугу уже при токах 3—5 а. Угольная дуга горит очень устойчиво и может вытягиваться до значительной длины (30—50 мм). Электрод сгорает медленно и не прилипает к основному металлу, поэтому работать угольной дугой сравнительно легко и необходимые навыки для выполнения простейших работ приобретаются быстро.

Вид угольной дуги и ее свойства резко изменяются при обратной полярности, когда угольный стержень становится анодом, а основной металл — катодом. Электрод на большом протяжении разогревается до очень высокой температуры; наблюдается усиленное испарение его материала; заостренный конец электрода притупляется и становится плоским. Дуга обратной полярности имеет повышенное напряжение, малоустойчива и не может быть растянута более чем на 10—12 мм при питании от нормальных сварочных генераторов. Дуга прямой полярности практически не науглероживает основной металл, содержание углерода в наплавленном металле даже уменьшается, т. е. происходит выгорание углерода.

Угольная дуга переменного тока, питающаяся от нормальных сварочных трансформаторов, недостаточно устойчива и на практике редко применяется. Угольная дуга легко отклоняется от нормального положения магнитными полями, потоками воздуха, вследствие неоднородности поверхности металла. Для стабилизации положения дуги иногда применяют вспомогательное продольное магнитное поле, создаваемое соленоидом, ось которого совпадает с осью электрода. Этот прием используется главным образом в автоматах.

Для стабилизации положения дуги иногда по линии сварки наносят пасту или порошкообразный флюс, содержащие хорошие ионизаторы дугового разряда; этот способ успешно применяется как при автоматической, так и при ручной сварке. Угольная дуга обладает меньшим тепловым к. п. д., чем дуга металлическая с плавящимся электродом.

Химический состав, структура и механические свойства металла, наплавленного угольной дугой при сварке низкоуглеродистой стали, существенно не отличаются от металла, наплавленного металлическим электродом с тонкой ионизирующей обмазкой. Качество наплавленного металла сможет быть улучшено применением специальных флюсов, наносимых на основной или присадочный металл, но этот метод еще мало разработан. Сварка уголь-ной дугой может быть выполнена с подачей присадочного металла в Дугу (в этом случае у сварщика заняты обе руки) или же без подачи присадочного металла в дугу (у сварщика занята только одна рука). В обоих случаях сварщик работает в шлеме-маске.

Занятость обеих рук в процессе сварки создает неудобства Для сварщика и снижает производительность труда. Поэтому угольная дуга применяется почти исключительно в тех случаях, когда можно обойтись бен подачи присадочного металла в дугу. Это возможно при образовании шва за счет расплавления кромок основного металла или же при помещении присадочного металла на кромки шва до сварки. В этом случае при сварке стали малых толщин (1—3 мм) сварщики достигают рекордной для ручной сварки производительности труда — до 50—70 м/ч сварного шва (рис. 1).

Технические характеристики и критерии выбора лучших аппаратов

Составные части сварочного инвертора.

Разберемся с техническими характеристиками аппаратов, предлагаемые их производителями – попробуем сформировать рабочий список:

- Номинальный сварочный ток или мощность инвертора. Одна из главных характеристик, всегда присутствует в паспорте прибора. Это сила тока, при которой аппарат работает ровно, стабильно, без перегрева и перегрузки. Этот показатель тесно связан со следующим – ПН.

- ПН – продолжительность нагрузки. Очень важный критерий об отношении рабочего времени ко времени, нужном на перерыв из-за перегревания. Параметр указывается в процентах. Если, например, ПН указана в 60%, то аппарату после десяти минут работы нужно остывать такие же десять минут.

- Диапазон скачков напряжения: есть инверторы, которые способны стабильно работать в условиях, когда напряжение скачет на 20 – 30%. Такая характеристика особенно важна для работы в сельской местности. Сварочный инвертор, работающий лишь при стабильном напряжении в 220 В, не годится в условиях нестабильной электросети.

- Диапазон регулировки сварочного тока. Чем шире этот диапазон, тем универсальнее прибор, с помощью которого можно варить и тонкие металлические листы, и массивные литые детали. У бюджетных моделей для домашнего пользования такой диапазон очень скромный: 150 – 200А.

- Снижение напряжения холостого хода – R.D.Речь о снижении напряжения до безопасного уровня 10 – 12В в момент простоя аппарата. Нужный уровень тока мгновенно возвращается при касании электродом заготовки.

- Диаметр электродов для сварочных работ обычно находится в интервале от 1,4 мм до 6,0 мм. Этот показатель зависит от силы тока, генерируемого инвертором. Допускаемые размеры диаметра всегда указываются в технических характеристиках приборов. При покупке аппарата лучше выбирать модели хотя бы с небольшим запасом по этому критерию на всякий случай. «Всяким случаем» является риск прыжка напряжения в сети вниз.

- Температурные условия эксплуатации. Важнейший критерий для российских регионов, особенно в холодных климатических поясах. Обычно приемлемым температурным диапазоном считаются показатели от -15°С до +40°С. Но если вы живете в регионе с холодными зимами, ищите приборы с более широкими температурными показателями. Не забывайте, что хранить инверторный аппарат нужно с учетом этих же цифр: если это склад, он должен быть отапливаемым. Заодно заметим, что сварочные аппараты в виде инверторов не любят лишней влаги из-за риска образования конденсата. Капризен не сам аппарат, капризны его электронные схемы: что есть, то есть. Температурная чувствительность считается одним из недостатков инверторов в целом.

- Вентиляция. Кроме слишком низких или слишком высоких температур и повышенной влажности электронные схемы инверторов не любят пыли. Здесь нужно делать разницу: если профессиональные и промышленные аппараты обязательно должны иметь в своем составе специальные туннельные системы вентиляции, то для бытовых ручников эти требования не являются такими уж критичными. Тем не менее любой инвертор нужно чистить от пыли дважды в год по крайней мере.

- Форсаж дуги – отличная дополнительная функция, полезная особенно для новичков. Это автоматическое повышение сварочного тока при приближении электрода к поверхности заготовки. В результате снижается риск залипания, повышается качество дуги, исчезают брызги расплавленного металла.

- Горячий старт – еще одна дополнительная опция для быстрого поджига дуги: это опять автоматическое повышение силы сварочного тока, но на этот раз в момент зажигания сварочной дуги. Очень повышает общую комфортность работы и, следовательно, настроение.

- Антиприлипание или антистик – третья дополнительная опция: в момент прикасания электрода к поверхности металлической заготовки сварочный ток автоматически отключается на очень короткое время. При отнимании электрода он сразу же восстанавливается.

График напряжения и выходного тока.

Теперь нужно решить, какие именно сварочные аппараты инверторного типа вам нужно рассмотреть с точки зрения технологического процесса сварки и режима работы.

Таких типов всего три:

- MMA – приборы для ручной дуговой сварки;

- MIG/MAG – полуавтоматические аппараты;

- TIG – автоматы для сварки в аргоне.

Третьим пакетом будут не «голые» автоматы TIG для аргонной сварки, а универсальные инверторы, позволяющие работать по разным технологиям, в том числе TIG. Нас ведь интересует обзор и выбор самого подходящего инвертора для домашнего пользования или небольшой частной мастерской – как правильно выбрать сварочный инвертор для своих нужд. Промышленными автоматами пусть занимаются крупные производства, они разберутся без нас.

Графитовый электрод для сварки

Из-за своих технических характеристик графитовый электрод легко режется, медленнее расходуется, не растрескивается при сварке.

Из-за своих технических характеристик графитовый электрод легко режется, медленнее расходуется, не растрескивается при сварке.

Как показывает практика, сварка жил проводов производится в распределительных коробах. Расположение коробок довольно высоко, поэтому вам для сварки необходимо будет использовать сварочное переносное оборудование.

Применяют для этих целей промышленные аппараты, применение которых целесообразно в профессиональном плане. Если есть возможность, то можно собрать сварочный аппарат самому. Однако, для большинства отлично подойдут аппараты инверторного типа, которые в большом ассортименте представлены в магазинах. Они компактны, мобильны, легки и к тому же есть регулировка нужного вам тока сварки.

Типы электродов для сварки медных жил проводов

При сварке медных жил должны применяться соответствующие электроды. Об угольных электродах мы уже упоминали. Существует также графитовый тип электродов. В качестве электрода в домашнем обиходе могут быть применены стержни батареек, щетки коллекторных двигателей и подобные изделия, которые выполнены из графита.

Стержни из графита хорошо заменяют покупные электроды, за исключением лишь одного, что на них отсутствует омеднение, но это решаемо путем усовершенствования держателя. Для этого необходимо будет применить зажим типа «крокодил», как для электрода, так и для соединения массы. Они не будут такими громоздкими, как штатные, поэтому вам будет удобней работать в распределительных щитках. Конечно же, вам необходимо будет позаботиться и о дополнительной изоляции ручек.

Графитовые и угольные электроды обладают общим сходством: и у тех, и у других температура плавления в 4 раза превышает порог плавления самой меди. Из-за этого свойства расход электродов при соединении электропроводки очень низок.

Обратите ваше внимание на тот факт, что электрод нагревается до высокой температуры мгновенно, поэтому есть риск перегрева свариваемого вами материала, что, в свою очередь, может нарушить изоляцию в кабеле. Эти факторы необходимо знать сварщику, чтобы быть достаточно аккуратным при монтаже электропроводки

Различия графитовых и угольных электродов

Несмотря на схожесть графитовых и угольных стержней при монтаже проводки, характеристики их различаются:

- первое различие – это цена. Изделия графитовые более доступны;

- если стержень из угля абсолютно черный, то электрод из графита обладает серо-темным цветом с металлическим оттенком;

- сварка с применением угольного электрода требует от сварщика определенного навыка, так как угольный стержень создает дугу огромной температуры, которая может привести к разрушению свариваемой скрутки. В то же время огромные температурные показатели происходят при заниженном токе. Исходя из этого, угольные электроды пригодятся сварщику со слабым сварочным аппаратом;

- тем, кто владеет инверторным аппаратом, который оснащен регулятором силы тока, лучше применять графитовые стержни. При работе с ними требуется меньшая квалификация мастера. Кроме этого, соединение жил проводов после их применения отличается большей прочностью, лучшим качеством, повышенной сопротивляемостью к окислению, нежели после процесса сварки углем.

Трудности при сварке плавлением алюминиевых и медных изделий

Если в медно-алюминиевом сплаве содержание меди превышает 12%, то предел прочности

при растяжении перестаёт увеличиваться, а вязкость сплава и его коррозионная

стойкость резко падают. Поэтому, при содержании меди в металле сварного шва

более чем 12%, соединение становится очень хрупким и склонным к

образованию трещин после сварки.

Практические исследования по свариванию алюминия и меди при помощи угольного

электрода, не дали положительных результатов. Соединять медь и алюминий при

помощи сварки плавлением возможно в том случае, если плавится, будет, преимущественно,

алюминий. Часто применяется, так называемое, «замковое» соединение,

где это возможно.

Режимы сварки алюминия и меди

Режимы сварки алюминия с медью очень схожи с

режимами сварки алюминия. Характер сварочного тока — постоянный, прямой

полярности. В качестве присадочного материала используются прутки из литого

алюминия диаметром 12-20мм для толщины алюминия 29-30мм и меди 10мм. Сила сварочного

тока 500-550А. Напряжение электрической дуги 50-60В, а её длина 20-25мм. Для

сварки выбираются графитовые электроды диаметром 15-20мм.

Что такое припой?

Припой – это незапятнанный сплав либо термопластичный сплав из нескольких компонент. Предназначается для соединения медных деталей в общую целостную сеть.

Под действием больших температур припой плавится, распространяется по зоне обработки и герметизирует поверхность. Опосля окончательного остывания на трубном материале появляется крепкий, ровненький шов без погрешностей

Разработка стыковки 2-ух фрагментов, проведенная по такому принципу, именуется пайкой.

Посреди главных плюсов методики стоит выделить:

- соединение без деформации;

- сохранение начальной формы обрабатываемых деталей;

- отсутствие всякого внутреннего напряжения;

- хорошая крепкость и высочайший уровень плотности сделанного шва;

- устойчивость скрепленной области к различным температурным режимам, включая интенсивное прогревание;

- обычное разъединение шовных участков в случае появления потребности поменять формат системы.

Проводят пайку особым оборудованием – паяльничком, газовой горелкой либо паяльной лампой. Конкретно перед работой зону кропотливо зачищают от поверхностных изъянов и технических масел, и лишь позже приступают работе.

Процесс соединения трубных фрагментов осуществляется просто и стремительно, но просит неотклонимого соблюдения правил простой сохранности. Во избежание заморочек и получения травм, на руки необходимо надеть плотные рабочие перчатки, лицо и глаза закрыть особыми очками либо маской, а одежку защитить плотным фартуком. Это убережет мастера от потенциально вероятных злосчастных случаев.

Для пайки в бытовых критериях почаще всего употребляют паяльничек. Горелку либо лампу используют там, где мощностных способностей паяльничка не хватает либо требуется соединить детали большенный толщины и впечатляющей массы

Азы электросварки

Электросварка – это надежный метод создания неразъемного соединения между деталями. Существует множество видов сварки, которая применяется для металла, пластмассы (без электродов), керамики и прочих материалов.

При сварке электродом совмещение деталей заключается в плавке краев двух деталей, под воздействие электрической дуги, в результате чего они соединяются в одно целое, создавая крепкий вечный шов.

Прежде чем приступить к работе, необходимо разобраться, как правильно варить металл. В первую очередь от умения пользоваться аппаратом и верно держать электрод зависит безопасность и качество соединения деталей.

Прежде всего, важно запастись множеством проводников, чтобы учение довести до автоматизма. Лучше всего выбирать диаметр не более трех миллиметров, это самый оптимальный размер для обучения и электродуговой сварки тонких металлических изделий

Чтобы приступить к работе, требуется к аппарату подключить обратный кабель к минусовому контакту. К плюсовому же подключается держатель проводников энергии.

Для начала, перед процессом сварки электродом, нужно полностью подготовить металлические изделия – очистить их от краски, масла, пыли и прочих частиц, которые могут помешать качественной электросварке.

Выбор диаметра электрода

Подбирая подходящий диаметр электрода, необходимо обращать внимание на толщину материала или сплава на его основе. Учитывается и то, что в структуре могут появляться поры при сварке на повышенных токах

Специалисты рекомендуют выбирать такой диаметр при определенной толщине меди и сплавов на ее основе. Есть электроды, которые используют для наплавки и сваривания с заблаговременным подогревом до 300 градусов по Цельсию. Есть и малый подогрев со 150 градусов. Возможно сделать это всё и без подогрева. Для меди может применяться ручная сварка угольными электродами или металлическими, аргонодуговая сварка. Сваривание цветных металлов может значительно отличаться от аналогичного процесса для стали, что обусловлено разными физическими свойствами материалов.

Также важны теплопроводность и восприимчивость к воздушным газам, таким как кислород и азот. Медь имеет повышенную текучесть в расплавленной форме, характеризуется увеличенными тепло- и электрической проводимостью. При сварке могут образовываться микротрещины и поры, если отмечается взаимодействие с кислородом и водородом. Чтобы не допустить такой дефект, необходимо использовать только хорошо раскисленный металл.

Сварка по меди своими руками осуществляется хорошо прокаленными электродами. Детали должны быть подготовлены в местах наложения швов. Здесь требуется зачистка до металлического блеска с удалением загрязнений и жиров.