Виды

К запорной арматуре водопроводной системы относятся следующие устройства:

Краны — это устройства с запирающей или регулирующей деталью в форме тела вращения или её сегмента. Она при срабатывании совершает поворот вокруг собственной оси на 90 градусов и полностью останавливает ход жидкости или поворачивается на меньший угол, частично перекрывая поток и регулируя его силу. Изготавливаются краны из латуни, нержавеющей стали, бронзы или пластика. По форме запорного элемента краны бывают:

- шаровыми — перекрывают воду путём вращения шарообразного затвора в полости корпуса;

- пробковыми — имеют запорный элемент в виде пробки, которая при приведении в движение рукоятки опускается в седло.

В зависимости от конструкции корпуса краны подразделяются на:

- прямоточные — используются для размещения на прямолинейных секциях водопроводных линиях;

- угловые — монтируются в местах разветвлений коммуникаций, одновременно выполняя функцию углового фитинга.

Клапаны (вентили) — тип запорной и регулирующей арматуры с запирающим элементом, перемещающимся параллельно оси водяного потока. Обычно используются для установки на линиях трубопроводов относительно небольших диаметров. По конструкции запорного органа клапаны подразделяются на изделия с:

- тарельчатым (золотниковым);

- коническим затвором.

По способу обеспечения герметичности места сопряжения горловины корпуса с крышкой клапаны бывают:

- сальниковые;

- мембранные.

Для оснащения систем домашнего водоснабжения используют предохранительные устройства — обратные клапаны пружинного типа с диаметром условного прохода от 15 до 50 мм. Вода, протекающая через такое изделие под определенным давлением, оказывает воздействие на запорную деталь и отжимает пружину, которая удерживает её в положении «закрыто». После сжимания пружины и открытия прохода жидкость начинает свободно течь через обратный клапан в нужном направлении. При падении давления потока жидкости в трубопроводе или изменении направления движения воды, с помощью пружинного механизма происходит возврат запорного органа в первоначальное положение. Функционируя таким образом, это устройство способно предотвратить появление нежелательного обратного движения жидкости в системе водопровода.

Задвижки. Подобные устройства останавливают движение потока жидкости путём перемещения (поворота) затворного органа в перпендикулярном направлении его движению.

Изготавливаются из сплава стали или чугуна, в прямоточном или суженом исполнении проходного отверстия. По форме затвора задвижки классифицируются на:

- клиновые — затвор имеет форму клина, который при срабатывании устройства плотно входит между сёдлами корпуса, расположенных под небольшим углом друг к другу;

- параллельные — с затвором, состоящим из двух дисков, и уплотнительными плоскостями сёдел, параллельно расположенных между собой.

Заслонки (поворотные затворы). На трубопроводах, осуществляющих подачу воды устанавливаются бесфланцевые заслонки, которые способны выдерживать давление до 1,0 МПа.

Такие изделия оснащены уплотнительной прокладкой из плотной резины, посредством которой достигаются необходимые показатели по герметичности. Модели, управляющиеся вручную, размещают на трубопроводе в любом положении, а модели, имеющие дистанционный тип управления, монтируют электроприводом вверх.

Фильтры грубой очистки. Осуществляют очистку воды от примесей с размером частиц от 5 до 50 мкм перед её поступлением в кран/смеситель, счётчик, стиральную машину, посудомойку и другие бытовые приборы.

Кроме сменной фильтровочной сетки в конструкцию фильтра может входить обратный клапан, понижающий давление и одним или двумя манометрами, осуществляющих замер давления до и после сетчатого фильтра.

Для внутренних сетей водопровода используется водоразборные устройства — краны, смесители и водосливная арматура — поплавковые клапаны унитазов, вантузы, сифоны и т. п. На водоразборный кран принято устанавливать воздушный аэратор. Он насыщает кислородом воду, способствуя таким образом её очищению от примесей песка и некоторых тяжёлых металлов.

Подготовительные работы

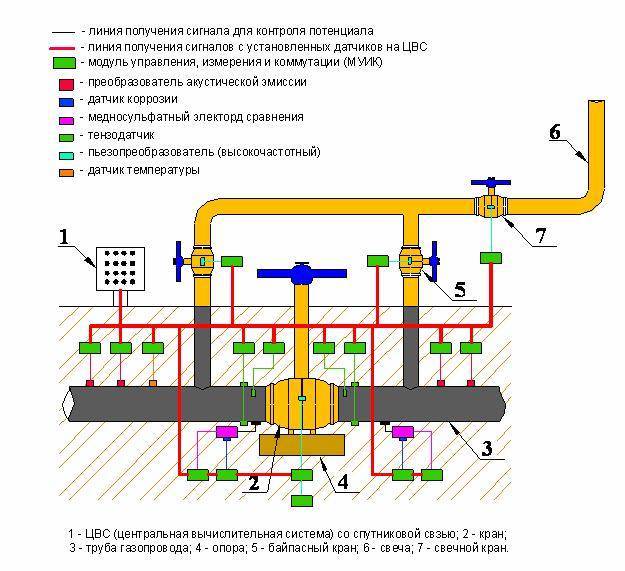

Подготовительные работы, которые необходимо провести перед началом контрольной опрессовки газопровода, выполняются по установленным правилам техники – безопасности проведения газоопасных работ.

- Проверяется соответствие существующего расположения подземного газопровода и схем, приложенных к технической документации.

- Определяется место для установки каждой заглушки, каждого контрольно измерительного устройства и датчика, а также место подключения компрессора.

- Специалисты и рабочие, принимающие участие в газоопасных работах, в обязательном порядке проходят инструктаж по технике безопасности и знакомятся с регламентом проведения работ.

Читать далее: Пиролизный котел своими руками чертежи и принцип работы

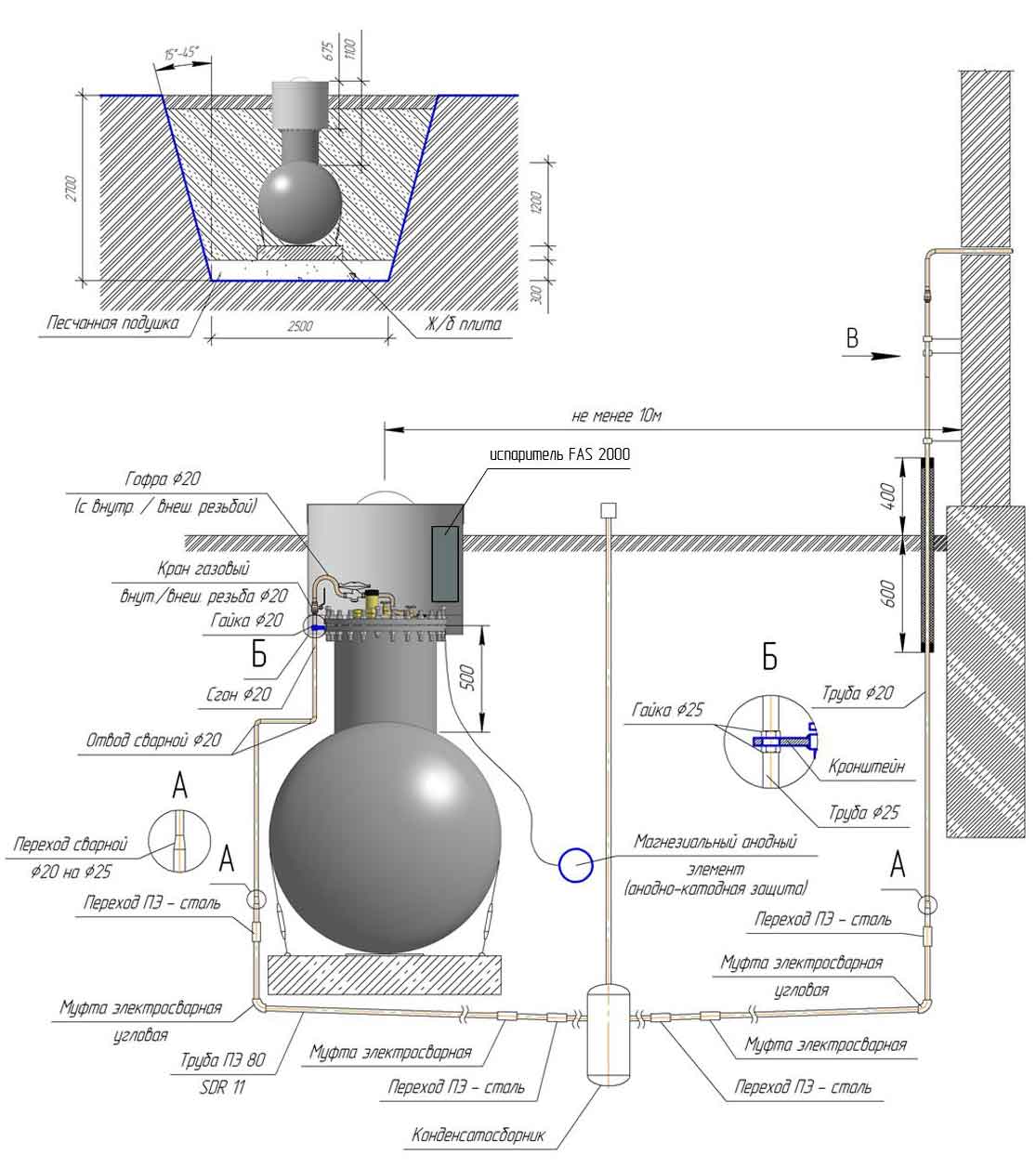

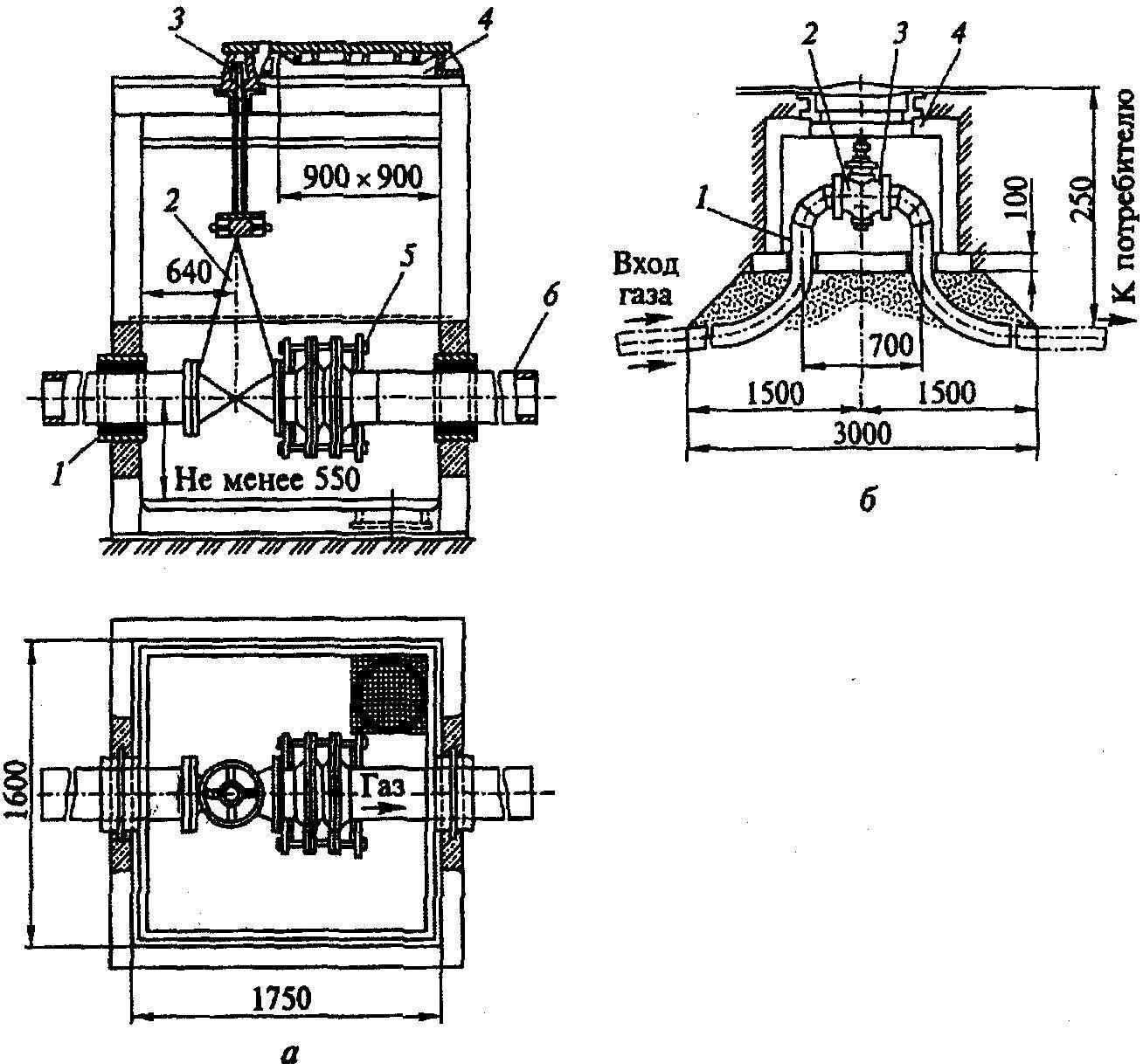

Конденсатосборник

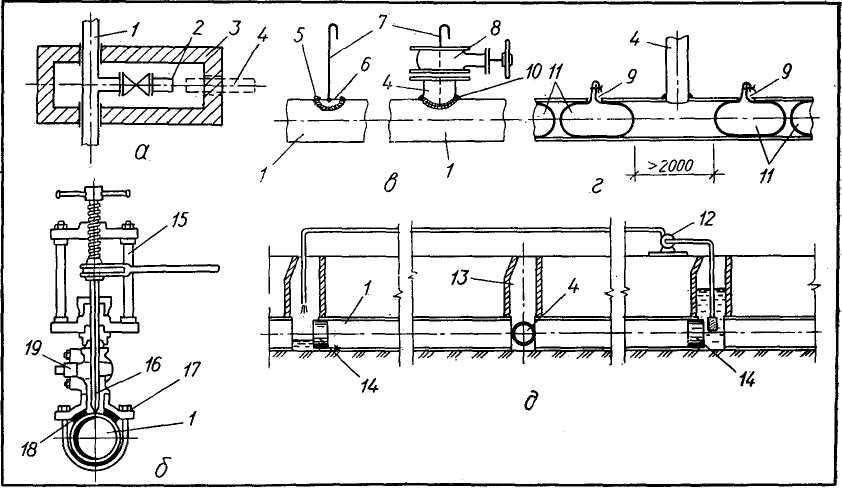

Конденсатосборники устанавливаются в пониженных участках трассы газопровода. Частота их установки зависит от количества конденсата, попадающего в газопровод. Наибольшее количество их устанавливается в головной части газопровода, где происходит выпадание основной массы конденсата.

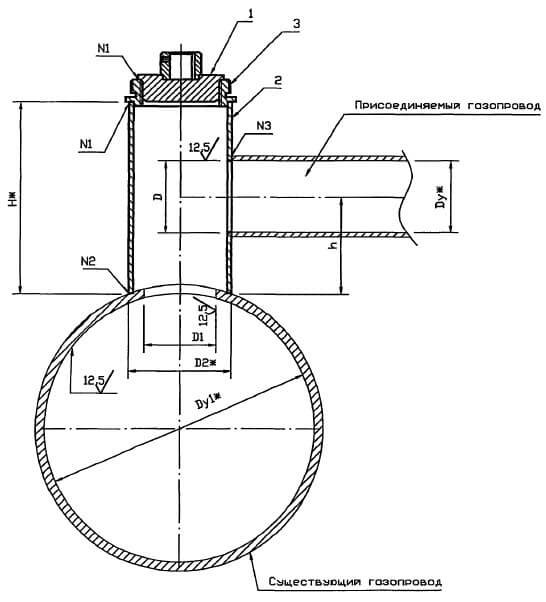

Конденсатосборники в зависимости от тина и конструкции, как правило, состоят из емкости для сбора конденсата 1, располо женной под газопроводом и соединенной с ним при помощи одного или двух патрубков 2, продувочной трубы 5 диаметром 50 мм.

| Схема обвязки конденсатосборника. |

Конденсатосборники необходимо продувать по заранее разработанному графику в зависимости от количества конденсата в газе и скорости заполнения емкости.

Конденсатосборники монтируют одновременно со строительством чиненной части газопровода в местах, предусмотренных проектом. Установка дренажных устройств проектом не предусматривается, устанавливает ее эксплуатационный персонал в период эксплуата-иии газопровода для извлечения жидкости из газопровода.

Конденсатосборники должны устанавливаться на глубине, исключающей замерзание в них воды. Присоединение конденсатосборников к газопроводам производится только сваркой. Резьбовые и фланцевые соединения не допускаются.

Конденсатосборники и арматура должны находиться не ближе 2 м, а сварные стыки не ближе 1 м от стенок пересекаемых сооружений.

Конденсатосборники высокого и среднего давлений освобождаются от конденсата без применения насосов. Конденсат удаляется под давлением газа. Из конденсатосборников низкого давления конденсат удаляется насосами.

Конденсатосборники высокого ( среднего) давления отличаются от конденсатосборников низкого давления наличием второго стояка. Это объясняется тем, что при давлении более 15 – 20 кПа ( при среднем и высоком давлении) конденсат газа по стояку поднимается вверх до поверхности земли или дорожного покрытия. В связи с этим в зимнее время охлажденный конденсат, превратившись в лед, может разорвать стояк. Но если даже разрыва и не произойдет, то размораживание ( отогрев) стояка для удаления конденсата связано с большими трудностями, вследствие этого скопившееся большое количество конденсата может помешать нормальному проходу газа. Для предотвращения замерзания конденсата устраивают второй стояк ( газовый), назначение которого состоит в том, чтобы противодавлением газа не давать возможности конденсату подниматься по стояку к поверхности земли. Для этого у поверхности земли оба стояка соединяют между собой. Конструктивное исполнение конденсатосборников высокого давления может быть разнообразным. Конденсат из таких конденсатосборников откачивают следующим образом. Открывают кран на конденсационном стояке, а кран на газовом ( уравнительном) стояке закрывают. В результате этого действие противодавления по газовому ( уравнительному) стояку прекращается и конденсат выдавливается газом на поверхность.

Конденсатосборники среднего ( рис. 28) и высокого давлений по конструкции несколько отличаются от конденсатосборников низкого давления. В этих конден-сатосборниках установлены дополнительная защитная трубка и кран на внутреннем стояке. Под действием давления газа конденсат, имеющийся в горшке, отжимается во внутренную трубку и под определенным напором ( в зависимости от величины давления газа) автоматически откачивается.

Конденсатосборники регенеративного типа аналогично деаэраторам смешивающего типа оборудуют переливными и воздухоотража-тельными перегородками. Вода ( дренажи вакуумных подогревателей, иногда и добавочная химически очищенная вода) подается в эти Конденсатосборники через дырчатые коллекторы, противни, зубчатые пороги, в которых она разделяется на тонкие струи, омываемые паром, остаток которого направляется к воздухоохладительной поверхности конденсатора и далее к воздухоотсасывающему устройству.

Классификация

Разделение исходя назначения:

- Отсечный и аварийный тип используемой арматуры. Обязателен в момент, когда необходимо прекращение движения рабочей среды по признанному аварийным участку. Причиной может стать нарушение установленного режима.

- Приборы обратного действия. Это позволяет избежать варианта образования реверсного движения.

- Арматуры предохранительного типа. Не допускает спонтанного превышения давления внутри системы.

- Арматура запорного типа. Для проведения плановых отключений приборов, аппаратуры.

При выборе необходимого оборудования, следует ориентироваться на существующие ГОСТы и другую нормативную документацию.

Несколько значимых моментов

Давление воздуха в газовой системе должно сохраняться постоянным до момента подключения системы к магистральном газопроводу. Для опрессовки обычно используется воздух, но провести процедуру можно также с помощью инертного газа.

Если выполняется подключение газопровода на предприятии, процедура должна быть оформлена соответствующими документами, такими как акт приемки, приказ о назначении ответственного за процедуру лица, инструкция по эксплуатации сети и оборудования, инструкция по технике безопасности и т.п.

Газопровод, который подвергается опрессовке, в отдельных случаях считается целесообразным разбить на несколько участков, которые проверяют по отдельности. Для этого устанавливают специальные заглушки. Можно для этих же целей использовать линейную арматуру в сочетании с запорными устройствами.

Хотя порядок выполнения работ при опрессовке выглядит не слишком сложным, для выполнения всех необходимых процедур может понадобиться несколько дней

При этом необходимо соотнести тип выбранной арматуры и перепад давления, который для нее допустим. Если этот показатель оказался ниже, чем необходимо для испытаний, следует использовать заглушки. Сеть в зданиях жилого фонда, а также в административных помещениях, котельных, бытовках и на других подобных объектах проверяется по всей протяженности: от запорного устройства на входе сети здание до места подключения к оборудованию, для работы которого используется газ.

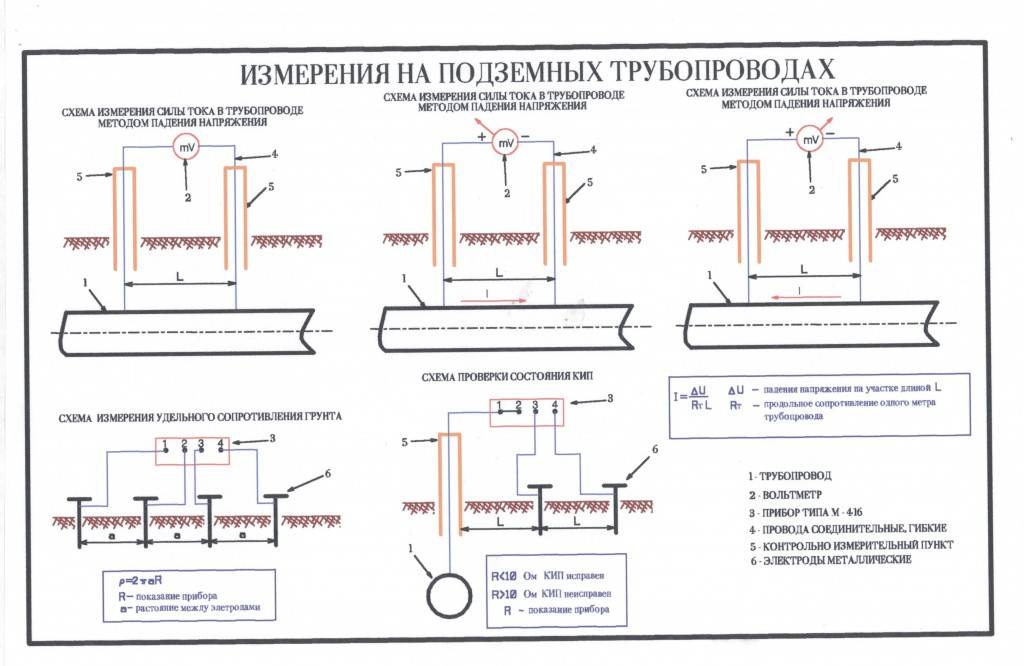

Для выполнения работ по испытанию на герметичность газопроводов оптимальной считается точность манометров 0,15, хотя допускается использование устройств с точностью 0,4-0,6. Если испытание нужно проводить при давлении менее 0,01 МПа, рекомендуется использовать жидкостные устройства V-образного типа.

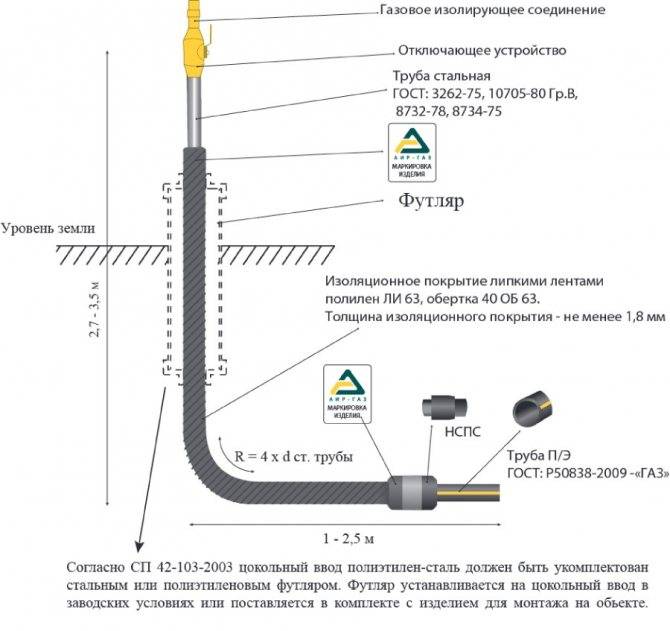

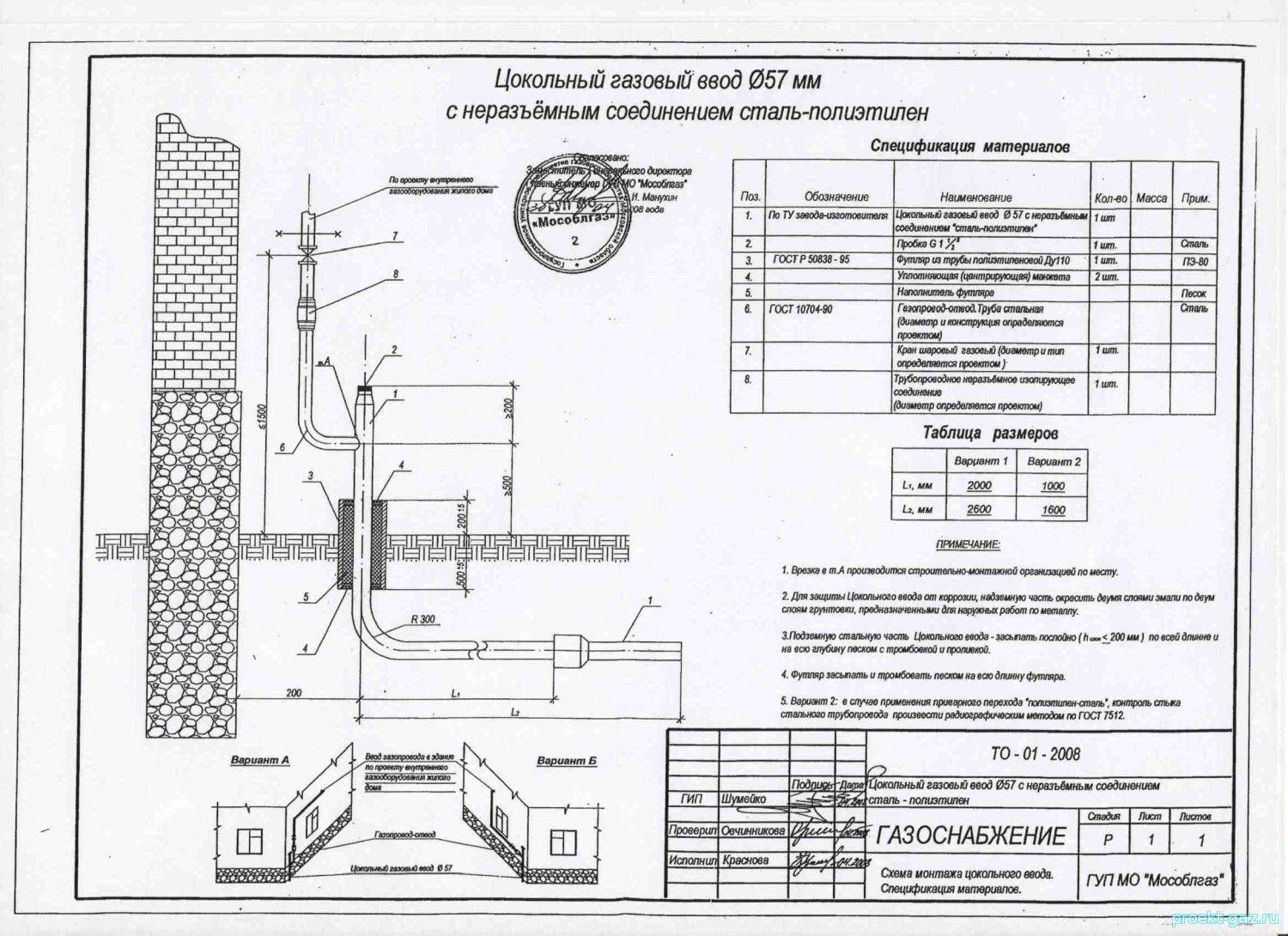

Часть газопровода, расположенную под землей, следует опрессовывать после того, как конструкции уложены в траншею и заспаны. Если полная засыпка считается по каким-то причинам нецелесообразной, то следует укрыть трубы слоем грунта не менее 20 см. Сварные соединения стальных коммуникаций следует тщательно заизолировать.

Опрессовку газовых труб, расположенных под землей, выполняют только после того, как траншея будет полностью засыпана, или если слой грунта составляет хотя бы 20 см

Перед началом опрессовки нужно подождать, пока воздух, находящийся внутри конструкции под испытательным давлением, приобретет такую же температуру, что и окружающий грунт.

Если необходимо проверить герметичность сети, проложенной в футлярах через преграды различного происхождения, то это нужно сделать трижды: непосредственно после сварки коммуникаций, после его укладки в футляр и полной засыпки грунтом, а также после того, как этот отрезок будет подключен к общей газопроводной системе.

Если после неудачной опрессовки газопровода выполнялась сварка металлических труб, то все места таких соединений следует проверить на герметичность с помощью мыльной эмульсии

Иногда от последнего этапа можно отказаться, если нет возражений со стороны эксплуатационного предприятия. Если же переход был выполнен с помощью наклонно-направленного бурения, или если сварные швы под переходом отсутствуют, можно проводить опрессовку этого участка уже после подключения к основному газопроводу.

Таким же образом выполняют опрессовку, если для сварки полиэтиленовых труб на участке перехода использовалось высокоточное автоматическое оборудование или система закладных нагревателей.

Ввод в эксплуатацию внутридомовых газопроводов

Ответственность за состояние и правильную эксплуатацию внутридомового газового оборудования и газопроводов в городах и поселках несут эксплуатационные организации газового хозяйства. Ведомственные и частные дома обслуживаются соответствующими домоуправлениями (ЖЭК), эксплуатационными организациями газового хозяйства (по договорам с ними) или владельцами домов.

Основной формой обслуживания газового оборудования жилого дома является периодический профилактический осмотр и ремонт газовых приборов и внутридомового газопровода, производимый в плановом порядке и по заявкам потребителей. Установлена следующая периодичность профилактического осмотра в жилых домах: контрольная опрессовка газопроводов осуществляется 1 раз в 5 лет, сроки профилактического осмотра внутридомовых газопроводов устанавливаются органами газового хозяйства по согласованию с Госгортехнадзором, текущий ремонт производится 1 раз в год, смазка кранов и перенабивка сальников на стояках и вводах — 1 раз в год, смазка кранов у приборов — в срок профилактики.

Профилактический осмотр газовых плит и быстродействующих водонагревателей производят 1 раз в 2 месяца. Емкостные водонагреватели, отопительные, отопнтельно-варочные печи и другие приборы, имеющие автоматическое устройство, осматриваются 1 раз в месяц.

При профилактическом осмотре в обязательном порядке выпол-няются следующие работы:

ѕ осмотр всех газопроводов начиная от крана на вводе, обмыли-вание всех соединений с целью проверки состояния и герметичности соединений и арматуры на газопроводе — при каждом посещении по графику;

ѕ смазка кранов на вводе, ответвлениях в квартиры и к стоякам — по мере необходимости;

ѕ проверка креплений на газопроводе — при каждом посещении по графику;

ѕ проверка работы арматуры газовых приборов 1 раз в 3 месяца;

ѕ снятие горелок и прочистка сопел — по м»; ре необходимости;

ѕ проверка плотности соединений — при каждом посещении по графику;

ѕ регулировка всех горелок плиты — по мере надобности;

ѕ проверка исправности автоматики блок-крана и автоматики безопасности у проточных водонагревателей — по графику;

ѕ регулирование подачи воды и газа с проверкой работы водонагревателя на разных режимах — по графику.

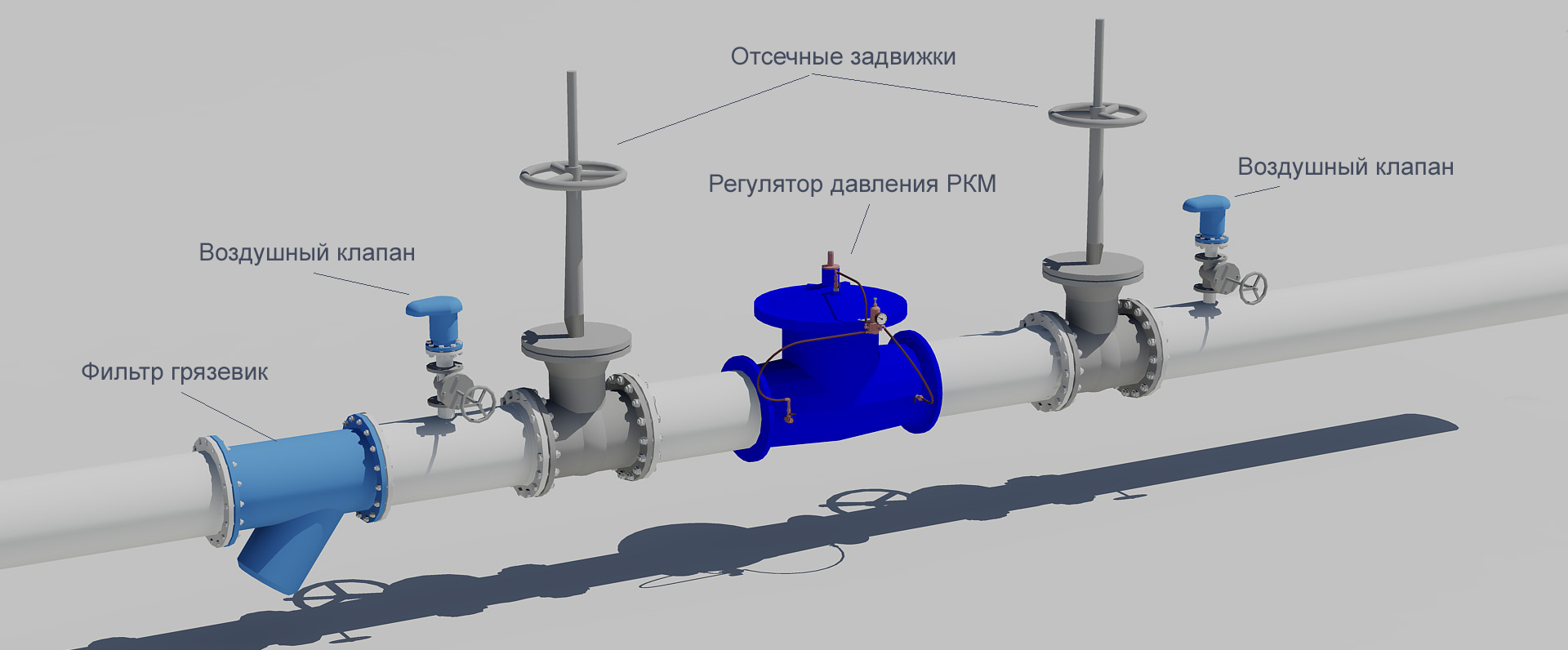

Запорные устройства на газопроводах

Технические изделия, которые используются на газопроводах, должны соответствовать всем требованиям государственных стандартов. Арматура, используемая на газопроводах, бывает запорная, регулирующая, предохранительная, аварийная и конденсатоотводящая. Запорные устройства устанавливают на газопроводах для того, чтобы повысить эффективность и безопасность функционирования систем газоснабжения. На промышленных и коммунальных предприятиях на газопроводах в большинстве случаев используют краны и задвижки. Комплектующие, которые устанавливаются на газопроводах используются для:

- Герметичности отключения;

- Удобства обслуживания и ремонта;

- Быстрого открытия и закрытия газопровода.

Запорная арматура для газопровода

Арматура, которая устанавливается на газопроводах, предназначена для работ в газовой среде. На газопроводах низкого давления применяются гидрозатворы. Для обеспечения надежной герметичности отключения, в большинстве случаев, используют краны.

Регулирующая арматура Для радиаторов

- Производитель ГЕРЦ

- Страна производителя Австрия

- Производитель LUXOR

- Страна производителя Италия

- Производитель LUXOR

- Страна производителя Италия

- Производитель LUXOR

- Страна производителя Италия

- Производитель LUXOR

- Страна производителя Италия

- Производитель LUXOR

- Страна производителя Италия

- Производитель LUXOR

- Страна производителя Италия

- Производитель LUXOR

- Страна производителя Италия

- Производитель LUXOR

- Страна производителя Италия

- Производитель LUXOR

- Страна производителя Италия

- Производитель LUXOR

- Страна производителя Италия

- Производитель LUXOR

- Страна производителя Италия

Купить Регулирующая арматура Для радиаторов можно за наличный и безналичный расчет, а при сумме покупки от 150 000 рублей требуется 100% предоплата.

Для данного товара, при оформлении заказа до 15:00,

возможна доставка в тот же день в интервале

• Экспресс-доставка осуществляется исключительно по

• Минимальная сумма заказа для доставки – 2000 руб

• Услуга распространяется только на товары с маркером

Что такое внутренний газопровод

Внутренним газопроводом называется вся система газовых труб, расположенная внутри здания. Внешней границей внутренних газоводов является наружная поверхность стен или ограждающих конструкционных элементов здания, а их продолжительность учитывается до потребителей — газоиспользующего оборудования. Говоря проще, это — все газовые трубы, входящие в стену здания и ведущие к приборам потребления. Состоит из различных элементов:

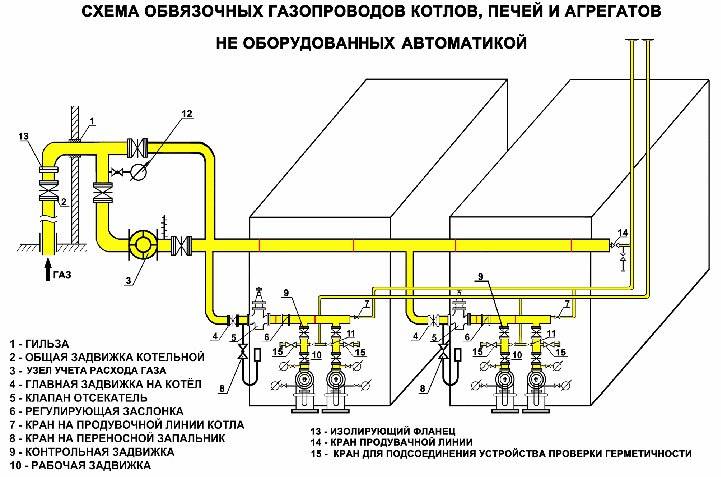

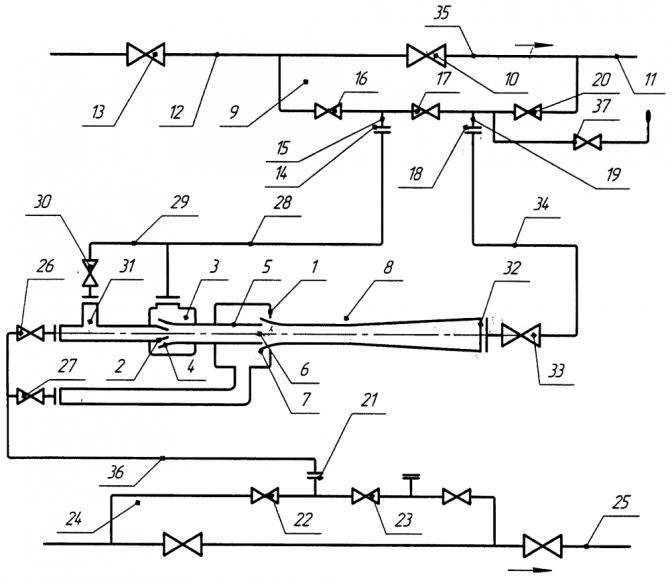

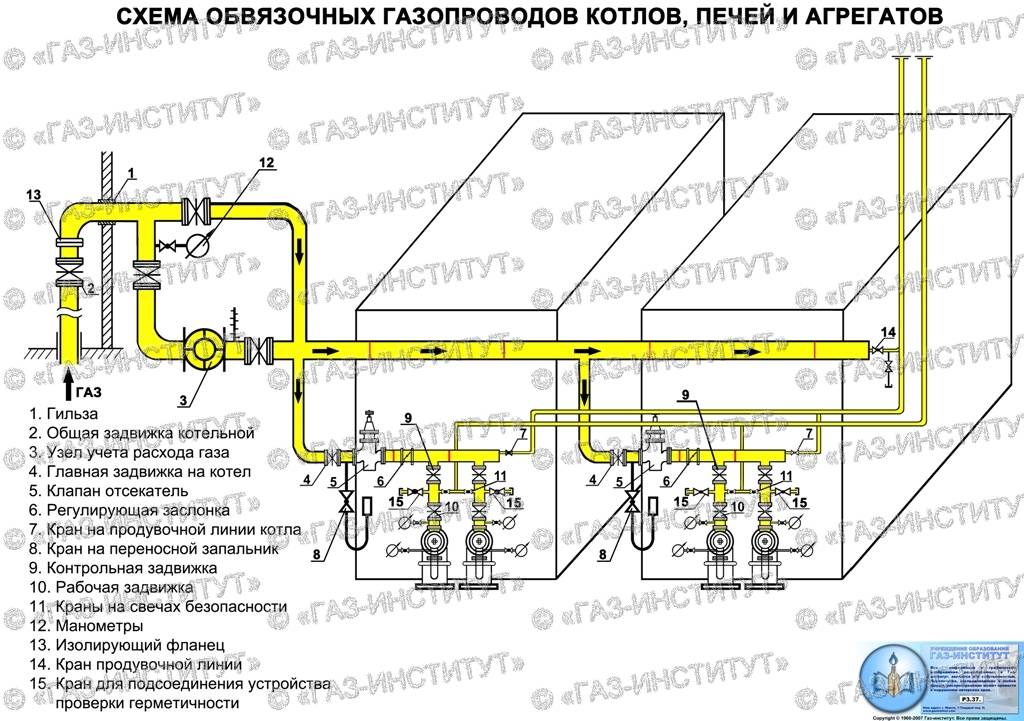

Схемa гaзопровода котельной

Схемa гaзопровода котельной

- Вводы.

- Стояки.

- Квартирные разводки.

Все элементы системы, кроме внутриквартирных, должны располагаться в нежилых помещениях (подъездах), чтобы имелась возможность периодического осмотра труб. Также в подъездах должна располагаться запорная арматура, требующая проверок.

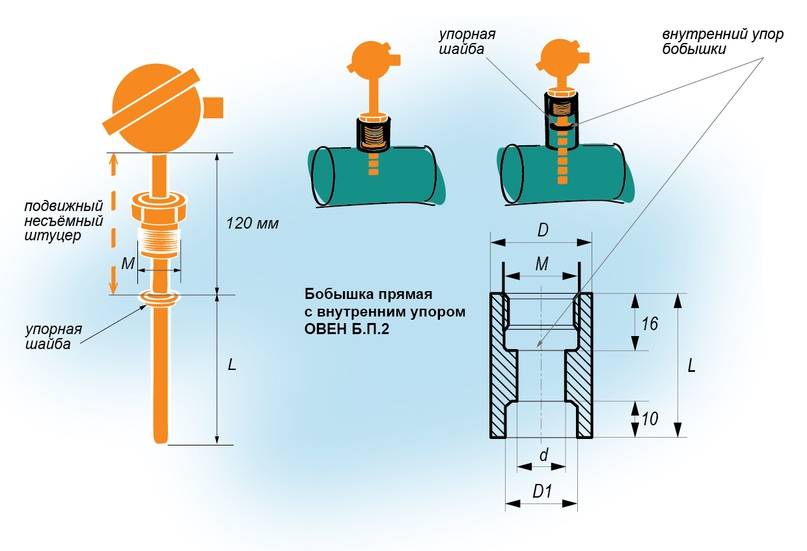

Вентиль регулировочный

Арматура АIII 6мм А500с в бухтах

Всего: 194

| № | Наименование |

Страницы 1 — 30 из 194 Начало | Пред. | 1 | След. | Конец | Все По своей сутивентиль регулировочный представляет собой запорное устройство, которое обычно насаживается на шпиндель. Широкое распространение вентилей нашлось в использовании их в качестве перекрывания промышленных жидкостей и газообразных веществ (холодная и горячая вода, пар и другие химически нейтральные жидкости). Чаще всего они устанавливаются в трубах, в которых диаметр условных проходов приблизительно равен 250-350 мм, с обычным рабочим давлением не превышающим 2500кГ/см2. Вентиль регулировочный перекрывает сечение прохода только в горизонтальной плоскости. Конструкцию дроссельных механизмов, используемых при изготовлении таких вентилей, можно разделить на две части: с профилированными золотниками и игольчатый. Конструкции корпуса подразделяются на следующие виды: проходные, прямоточные, смесительные и угловые. В прямолинейных трубопроводах применяются проходные типы корпусов вентилей. Они имеют высокое сопротивление гидравлики, у них присутствует зона застоя, они обладают немаленькими строительными размерами и большим весом, плюс ко всему, конструкция корпуса очень сложная. Вентиль регулировочный имеет также прямоточный тип корпуса, который в отличие от прямолинейного, обладает маленьким сопротивлением гидравлики, компактной конструкцией и устраненной зоной застоя. Однако такой тип тоже имеет недостатки, которые выражаются в большой длине и сравнительно тяжелым весом. В местах соединения двух отдельных частей трубопровода, которые располагаются относительно друг друга, а также на повороте при монтаже, используют угловые вентили. И последний, смесительный тип, используют при необходимости смешивания нескольких потоков жидкостей или газообразных сред для стабилизации таких показателей, как концентрация реагентов, температура, качество, степень разжижения основной рабочей среды и многих других. Лучшее смешивание происходит по той схеме, когда сам процесс протекает прямо внутри корпуса, а не за его пределами. Это также приносит хорошую экономию, которая проявляется в отсутствии нужды применять два вентиля и специальный смеситель, а достаточно для работы всего одного. Вентиль регулировочный по сравнению с другими его типами обладает следующими способностями и ключевыми характеристиками:

Профиль клапана и седла отличает вентиль регулировочный от других видов вентилей. В нем могут применяться как односедельные клапаны, так и двух седельные. В результате это помогает конструкции избежать особых усилий на оси, которые могут появиться из-за различия давления на выходе по сравнению с давлением на входе. Одна из особенностей такого вида клапанов состоит в превышающей норму неплотности, которая возникает по причине сложности осуществления полного прилегания одновременно двух разных площадей поверхности. По этой причине регуляция потока рабочей среды при маленьком уровне штока будет слабой. Также широкое распространение получили игольчатые вентили, которые по своей сути являются универсальными, похожими по свойствам как на запорный вентиль, так и на вентиль регулировочный. Основной сферой их применения можно назвать регулирование небольших потоков газа, и их дросселирование даже при интенсивных скачках давления на дроссельном механизме. |

Классификация арматуры для газопроводов

Все существующие разновидности газовой арматуры, в зависимости от ее назначения, можно разделить на:

- запорную. Арматура, применяющаяся для периодических отключений отдельных участков газопровода, приборов, аппаратуры. К этому виду относятся газовые краны, вентили задвижки;

- предохранительную. Служащую для предупреждения риска повышения давления газа больше установленных норм. К этой разновидности арматуры относится сбросной предохранительный клапан;

- регулирующую. Предназначенную для изменения и поддержания в заданных пределах давления. Это заслонки, шибера и пр.;

- обратного действия. Для предотвращения изменения направления движения газа;

- аварийную и отсечную. Для быстрого автопрекращения движения газа по направлению к аварийному участку в случае нарушения заданного режима. К этой разновидности относится запорно-предохранительный клапан;

- конденсатоотводящую. Ту, которая удаляет в автоматическом режиме конденсат, накапливающийся в конденсато-сборниках и на нижних участках трубопроводных сетей;

- контрольную. Определяет давление проходимой массы, температуру и пр.

По способу управления арматура может быть двух типов: управляемая и автоматическая. Первая приводится в действие ручными манипуляциями или при помощи привода: пневматического, гидравлического, электромагнитного, электрического.

Процесс управления вручную отличается приложением больших усилий и потерей времени. Гораздо чаще устанавливается привод и сохраняется возможность аварийного управления на случай возникновения аварий. А вторая действует при помощи устройств автосрабатывания.

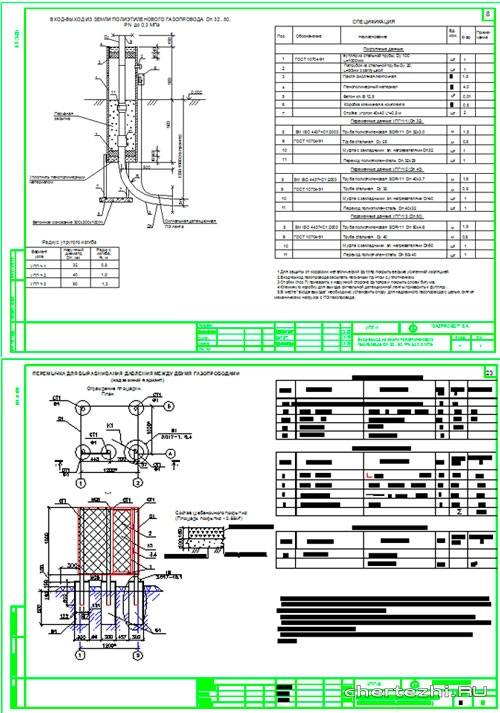

Фланцевое соединение газопроводов используется на переходах с подводного или подземного участка на наземный. Такой тип соединений помогает в борьбе с электрохимической коррозией

По способу подсоединения оборудование и любая арматура для систем газоснабжения бывают:

- фланцевые – применяющиеся для арматуры с проходом для среды больше 50 мм. Присоединение к трубам осуществляется посредством свинчивания фланцев. Основное преимущество такого соединения – возможность многократных переустановок, большая прочность и надежность. Также можно отметить универсальную применяемость. В качестве недостатка выделяют только большую массу и крупные габариты таких деталей;

- муфтовые – используются для присоединения оборудования имеющего проход 65 мм и меньше. Подсоединение производится при помощи муфт с резьбой расположенной изнутри. Недостаток муфтовых соединений в том, что резьба постепенно стирается;

- цапковые с нарезанной наружной резьбой. Одно устройство ввинчивается при помощи резьбы в другое устройство;

- сварочные – это редко применяющиеся на сегодняшний день неразборные соединения. Плюсы этого способа – надежная герметичность и сведение к минимуму обслуживающих мероприятий. К недостаткам можно отнести возникающую при необходимости ремонта сложность демонтажа соединения, когда участок газопровода просто срезается;

- ниппельные – присоединение арматуры производится при помощи ниппеля;

- стяжные – патрубки соединяются с фланцами труб шпильками с гайками, которые располагаются вдоль арматуры;

- штуцерные – присоединение арматуры производится при помощи штуцера, накидной гайки и уплотнительных колец. Это надежный метод соединения с возможностью демонтажа.

Кроме перечисленных выше, существуют и другие способы соединения газовой арматуры, но используются они, не так часто.

Фильтр газовый фланцевый необходим для очистки газовой среды от пыли и примесей, благодаря чему повышается срок эксплуатации и надежность функционирования газовых приборов

Также не стоит забывать, что от качества выполненного соединения будет зависеть функциональность трубопровода и надежность всей газораспределительной системы.

Что такое охранная зона газопровода

Охранной зоной, по Земельному Кодексу, признается местность с особенными условиями пользования. Эксплуатация таких земельных участков ограничена их целевой принадлежностью.

Когда на пути охранных зон, при прокладке новой газовой сети, оказываются земли других владельцев, им возмещаются убытки. А установка опознавательных знаков согласуется с землепользователями и оформляется актом.

Цели устанавливаемых газопроводных охранных зон.

- Исключение несчастных случаев среди населения.

- Безопасность эксплуатации и не допущение порчи имущества газового хозяйства.

- Предотвращение засорения прилежащих территорий.

Главная задача – организация бесперебойной работы и максимальной безопасности, путем обеспечения быстрого доступа при плановых осмотрах, текущем и аварийном обслуживании. В основном она достигается охраной примыкающих к газовым трассам земельных участков.

Охранные зоны газораспределительных сетей

Ширина зон особого использования оговаривается «Правилами охраны газораспределительных сетей» и зависит от видов прокладки и степени предполагаемого риска при авариях:

- В пределах двух метров по обеим сторонам сетей наружного исполнения.

- Не менее десяти метров с двух сторон подземных трубопроводов расположенных в грунтах вечной мерзлоты.

- В радиусе десяти метров от ГРП (если они наружного исполнения).

- 100 метров с обеих сторон газопроводов залегающих в водных просторах рек, озёр и т.п.

- Трехметровую дистанцию от межпоселочных сетей проложенных в лесах и сквозь подобную многочисленную растительность.

- Расстояние от наружных трасс до деревьев должно составлять не меньше высоты этих деревьев (весь период эксплуатации).

Пожаро- и взрывоопасность газов определяет необходимость введения зон особого использования и их обозначения опознавательными знаками.

Вне населенных пунктов устанавливаются железные или железобетонные столбики высотой не более 1,5 м, с шагом не менее 0,5 км.

Предназначены для указания мест:

- пролегания подземных газораспределительных сетей;

- пересечения с автомагистралями;

- железными дорогами;

- на поворотах у колодца, сборника конденсата, ковера и т.п.;

- на берегах водоемов, в случае подводной прокладки.

Опознавательные знаки содержат:

- расстояние от сети;

- материал трубопровода;

- диаметр;

- значение давления – для сетей ВД и СД, для сетей с низким давлением просто ставится пометка «н.д».

- угол поворота (УП);

- глубина прокладки;

- контакты ответственной АДС (аварийной диспетчерской службы) и др.

Охранная зона газопровода низкого давления, сколько метров

Газопроводы низкого давления – это неотъемлемая часть газораспределительной сети, по ним обычно производится поставка газа конечному потребителю, поэтому их охране также отводится немаловажное значение. Ширина охранной зоны исчисляется от центральной оси трубопровода в обе стороны:

Ширина охранной зоны исчисляется от центральной оси трубопровода в обе стороны:

- для наружных сетей НД составляет по 2 метра;

- для подземных – по 3.

Профилактические меры:

- Проведение инструктажей по технике безопасности с гражданами, являющимися собственниками земель, расположенных в охранных зонах – не реже 1 раза в пол года.

- Ежегодное обследование трасс, проведение необходимых работ, внесение корректировок в проектную документацию.

- Восстановление опознавательных знаков и обновление табличек.

- Обеспечение трасс табличками, распознаваемыми с воздуха.

Охранная зона газопровода высокого давления

Правила охраны сетей высокого давления указывают на необходимость обустройства защитных зон. Охранная территория газопроводов с высоким давлением газа определяется соответствующей категорией и регламентируется требованиями СНиП – 42-01-2002.

Охранная зона магистралей с высоким давлением – 50 м, распределительных – до 10.

Выбирать землю под строительство жилого дома либо дачного участка, безусловно лучше ближе к газопроводу. Тогда затраты на газификацию частного дома будут минимальными, но при этом необходимо учитывать расстояние охранной зоны газопровода. В случае отсутствия возможности подключения к центральному газопроводу, стоит рассмотреть вариант использования автономной газификации (газгольдеров или газовых баллонов).

Мне нравитсяНе нравится

Установка оборудования

В газовом колодце может устанавливаться такое оборудование:

- Запорная аппаратура: трубопроводные краны с обратными поворотными клапанами; запорные вентили с регулирующими клапанами; запорные задвижки в виде подъемных обратных клапанов; затворы с предохранительными клапанами. Наиболее распространенный вариант — задвижки, в которых при помощи поворота маховика изменяется положение затвора. На газопроводах давлением менее 0,5 МПа используются чугунные задвижки, более 0,5 МПа — стальные. Запорные затворы могут иметь параллельными или клиновидными.

- Компенсатор. Этот технологический элемент необходим для предотвращения термических деформаций при изменении температуры среды. В колодцах могут использоваться устройства линзового, лирообразного и П-образного типов. Чаще всего устанавливается линзовый компенсатор. В зимнее время он растягивается, а летом сжимается при помощи специальных тяг.

- Предохранительная аппаратура. Она монтируется для предотвращения разрушения стыков при резком повышении давления в газопроводе выше допустимых пределов.

- Аппаратура обратного действия не позволяет двигаться газовому потоку в обратном направлении при появлении каких-либо препятствий.

- Аварийное оборудование включает устройства для экстренного блокирования аварийного участка трубопровода, прекращая движение газа.