Прокладка наружных и внутренних газопроводов

Внутренний газопровод – система труб и коммуникаций, расположенная внутри сооружений. Разводка труб в этом случае не должна быть закрыта никакими дополнительными накладками или спрятана в стену, должен быть свободный доступ для регулярного профилактического обследования и ремонтных работ.

При расположении газовой коммуникации наружным методом должен быть максимально ограничен доступ посторонних к ней людей. Для этого элементы конструкции крепятся на достаточно высокой высоте. Фиксация труб к стенам фасада должна быть надежной, чтобы исключить падения газовой трубы.

Схема системы газоснабжения

Что проводят при обследовании

Специалисты, которые несут ответственность за проведение опрессовки, сначала сверяют предоставленные исполнительные чертежи с фактическим расположением элементов газопровода. Стоит ли говорить о том, что все данные должны полностью совпадать. Все оборудование внутреннего газопровода должно быть отображено на чертеже. После этого специалисты выполняют контрольный осмотр всего оборудования, осуществляется проверка корректности работы измерительных устройств.

После нужно убедиться, что все защитные приборы работают в штатном режиме, подключение сигнализации осуществлено правильно, система блокируется в полном соответствии с настройками. Также обязательно нужно проверить состояние и работу отопительного котла, горелки, и иных приборов.

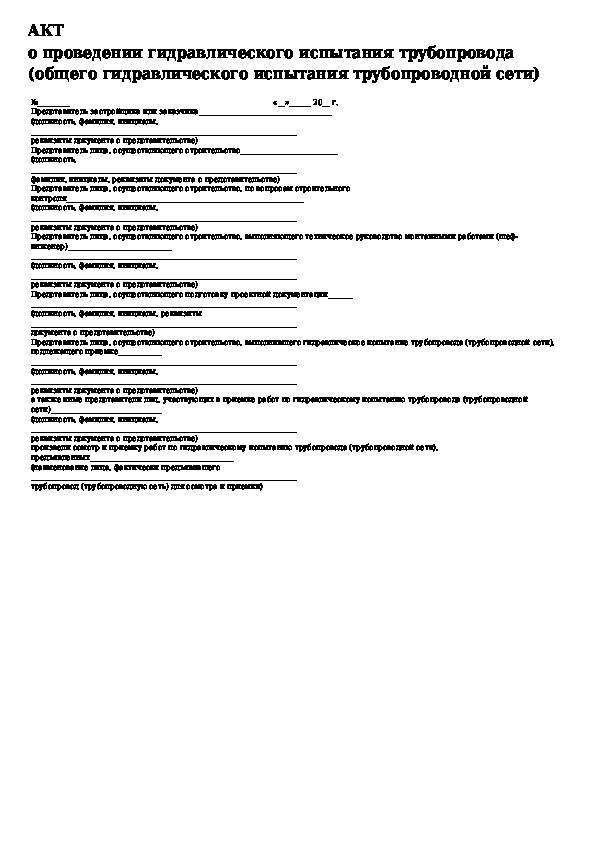

Все операции, которые касаются контрольной опрессовки газопровода, должны оформляться посредством выдачи допуск-наряда. Он может выдаваться только лишь специалисту, у которого имеется соответствующая квалификация. Кто попало принять допуск-наряд не может.

Когда и для каких объектов газового хозяйства нужна контрольная опрессовка

Опрессовка воздухом или инертным газом проводится:

- для газорегуляторных пунктов (ГРП) и газорегуляторных установок (ГРУ) после того как они были смонтированы;

- для внутренних и наружных газопроводов, резервуаров, аппаратуры и оборудования перед подключением их к действующим коммуникациям;

- для труб и газового оборудования после ремонта или замены.

Схема проверки инертным газом

Схема проверки инертным газом

Когда показатель избыточного давления воздуха во врезаемом трубопроводе не ниже отметки 100 кПа, можно не выполнять контрольную опрессовку.

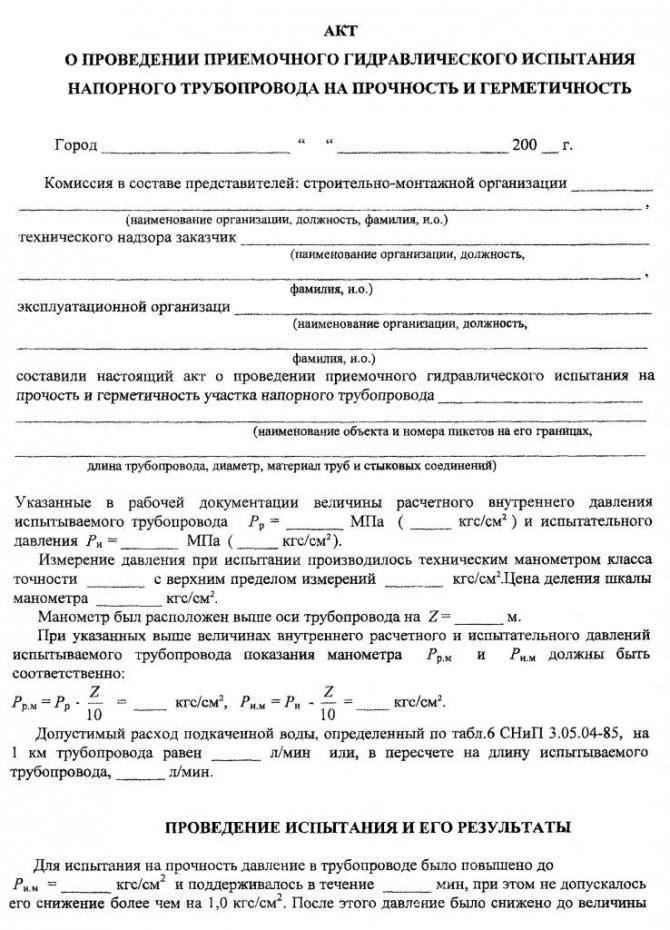

Контрольная проверка инертным газом или воздухом наружных коммуникаций осуществляется под давлением 20 кПа, притом что данное значение не должно упасть больше чем 0,1 кПа в течение часа. Этой процедуре должны подвергаться внутренние газовые трубы промышленных цехов, сельских предприятий, общественных зданий и котельных, а также аппаратура и оборудование ГРП и ГРУ, только под давлением 10 кПа, с допустимой потерей за час 0,6 кПа.

Контрольная проверка воздухом под давлением 30 кПа на протяжении 60 минут должна проводиться для ёмкостей со сжиженным газом. Проверка исправности считается пройденной, если показатели давления на манометрах не снизились.

Классификация газопроводов по давлению

Классификация газопроводов по давлению

Результаты контрольной опрессовки газопровода

Положительный результат выполненной работы – это стабильное давление в участке газовой коммуникации. В таком случае бригада ремонтников должна снять шланги, соединяющие воздуховод с газопроводом. Во время этих действий нужно проконтролировать то, чтобы вся запорная арматура на подводе воздуха к газопроводу была перекрыта. Далее, устанавливаются заглушки на патрубках, подающих воздух в газопровод.

Снятие заглушек

Снятие заглушек

В случае падения давления в коммуникации при пневматической опрессовке, результат её будет отрицательным, и запуск газопровода будет отложен на время пока не примутся соответствующие меры. Потребуется последующее обследование испытуемого участка на выявление несоответствий с дальнейшим их устранением. Затем, газопровод необходимо повторно проверить.

Результаты проведённой работы заносятся в специальный журнал и фиксируются в нарядах рабочей бригады. Перед тем как запустить систему, в ней должно оставаться воздушное давление.

На предприятиях с газовым обеспечением, кроме акта приёма-сдачи газовых объектов, должны быть в наличии такие документы, как:

- приказ о назначении ответственного за объекты газового хозяйства организации;

- инструкция по эксплуатации коммуникаций, оборудования и аппаратуры объектов газового хозяйства организации;

- инструкция по охране труда при эксплуатации и проведении ремонтных работ на газопроводах и газовом оборудовании.

Результаты контрольной опрессовки газопровода

Результаты контрольной опрессовки газопровода

Нормативные акты и требования

При проектировании внутренних газопроводов зданий, размещении в них газопотребляющих агрегатов, руководствуются СНиП 2.04.08-87, его главные положения относительно правил укладки труб внутри помещений (раздел 6) приведены ниже:

- Газопроводы внутри зданий положено прокладывать из стальных труб, прошедших госрегистрацию и удовлетворяющих требованиям госстандартов и техусловий.

- Для подсоединения к газовой магистральной линии передвижных или переносных агрегатов, оборудования и горелок, автоматических, контрольно-измерительных приборов (КИП), рекомендуется применение обычных или усиленных тканевым кордом рукавов из резины (каучука). Подводка должна обладать устойчивостью к химическому составу газа, напору в системе, влажности и температурным параметрам внешней среды.

- Канал с уложенным газопроводом не следует перекрещивать с иными коммуникациями. Если нельзя избежать пересечения, монтируют уплотнители-перемычки и прокладывают магистраль в стальных трубных гильзах, выведенных по обе стороны перемычек на 300 мм.

- Основной метод стыковки стальных труб – сварка. Соединения на резьбе и фланцах разрешены в точках подсоединения отсечных вентилей, арматуры и приборов, КИП и регулирующей аппаратуры, иного оборудования.

- Газопроводы наружной и канальной укладки следует покрывать влагостойкими красками.

- Основной метод подсоединения газопотребляющих и горелочных агрегатов к линии – жесткое трубное. Если производится подключение приборов посредством резиновых или с матерчатым кордом шлангов, они не должны иметь стыков.

- Разъемный монтаж газопровода проводят в зонах, удобных для внешнего осмотра, проведения профилактических и ремонтных операций.

- Прокладывание газопроводной линии в зданиях обычно проводят открытым способом. Допустима скрытая прокладка в штробах стен под съемными щитами с вентотверстиями, исключением являются объекты жилого и общественного предназначения. Рис. 4 Нормы газопотребления и расхода тепла по СНиП 2.04.08-87

- Запрещено прокладывать газопроводы через канальную, шахтную, камерную вентиляцию, мусоросборные кабины и шахты дымоходов, в зонах, где трубопровод подвергается коррозии, действию химически агрессивных сред и обмыванию высокотемпературными продуктами горения топлива.

- Отсекающие газоподачу вентили рекомендуется ставить: – на вводном участке газопровода внутрь помещения; – на отводах от общего стояка к каждому подключаемому агрегату; – перед комфорками и элементами запальников; – в местах подсоединения линий продувки к газопроводу.

- Не допустим монтаж арматуры на трубопроводах, уложенных в стеновых или половых канальных проходах.

- Счетчики для учета газопотребления рекомендуется ставить в газифицируемых или иных помещениях с огневой стойкостью не ниже II группы при наличии вентилирования.

- Допустим монтаж на единой газопроводной линии не менее двух параллельно размещенных счетчиков.

- Газовые стояки недопустимо прокладывать в комнатах для проживания и санузлах.

- Протяжка газопроводных линий в частных домах должна проводиться по нежилым комнатам. При невозможности иного способа прокладки допустима транзитная протяжка трубопровода по жилым комнатам без резьбовых стыков и арматурных элементов.

- При подводке к газопотребительным приборам (плитам и духовкам, бойлерам, печным конфоркам), имеющим в конструкции запорный механизм перед горелками, ставят один отсекающий вентиль.

- Зазор между газопроводом при открытой канальной прокладке до элементов строительных объектов, оборудования или иных коммуникаций принимают исходя из критериев удобства проведения монтажных, смотровых и ремонтных операций на магистрали и помещенной в ней арматуры. Трубопровод не должен проходить перед окошком вентиляции, проемами окон или дверей.

- В зонах прохождения людей газопровод монтируют на высоте больше 2200 мм от плоскости пола до нижней точки трубной оболочки, при теплоизоляции – до поверхности изоляционного материала.

- Крепление прокладываемых труб открытым методом проводят посредством хомутового крепежа, кронштейнов, крюков или подвесок на расстоянии от основания, обеспечивающем удобство проведения смотровых, профилактических и ремонтных операций.

- Вертикальные участки газопроводов прокладывают в гильзах из обрезков стальных труб с просветом в кольце не менее 5 мм для труб сечением до 32 мм и зазором не меньше 10 мм для трубопроводов большего размера. Герметизация внутреннего пространства между трубопроводами и гильзой выполняется паклей, каучуковыми прокладками или иными эластичными уплотнителями.

Рис. 5 Примеры нижнего (скрытого) размещения перенесенных отсечного вентиля и учетного прибора

Как прокладываются внутренние газопроводы

Технологическая структурная схема газопровода

Технологическая структурная схема газопровода

Прокладка внутренних газопроводов производится от наружного понижающего редуктора, расположенного вблизи от точки ввода трубопровода в здание. Наиболее распространенным вариантом является один ввод на секцию. Но в некоторых случаях выполняется отдельный ввод на каждый стояк. На точке ввода также располагается отключающее устройство со специальными изолирующими муфтами, позволяющими перекрыть газ для проверки или при обнаружении утечек.

Перед началом непосредственных монтажных работ и вводом трубопровода в здание производится проверка готовности всех элементов конструкции здания к приемке системы. Должны быть изготовлены все отверстия в стенах или перекрытиях, проверено состояние стен в квартирах, на которых будут устанавливаться трубопроводы, проходящие до газоиспользующего оборудования. Проверяется также наличие и соответствие всем нормам материалов и оборудования.

Необходимое оборудование для подключения газовой системы к плите

Необходимое оборудование для подключения газовой системы к плите

Объекты проведения опрессовки и алгоритм действий

После установки газгольдера также требуется опрессовка Испытание воздухом проводится в следующих случаях:

- при монтаже внутренних и наружных газопроводов, техники, резервуаров, наполнении газгольдеров;

- после сборки газорегуляторных пунктов и установок;

- после замены или ремонта газовых труб или аппаратов, а также подсоединения новых.

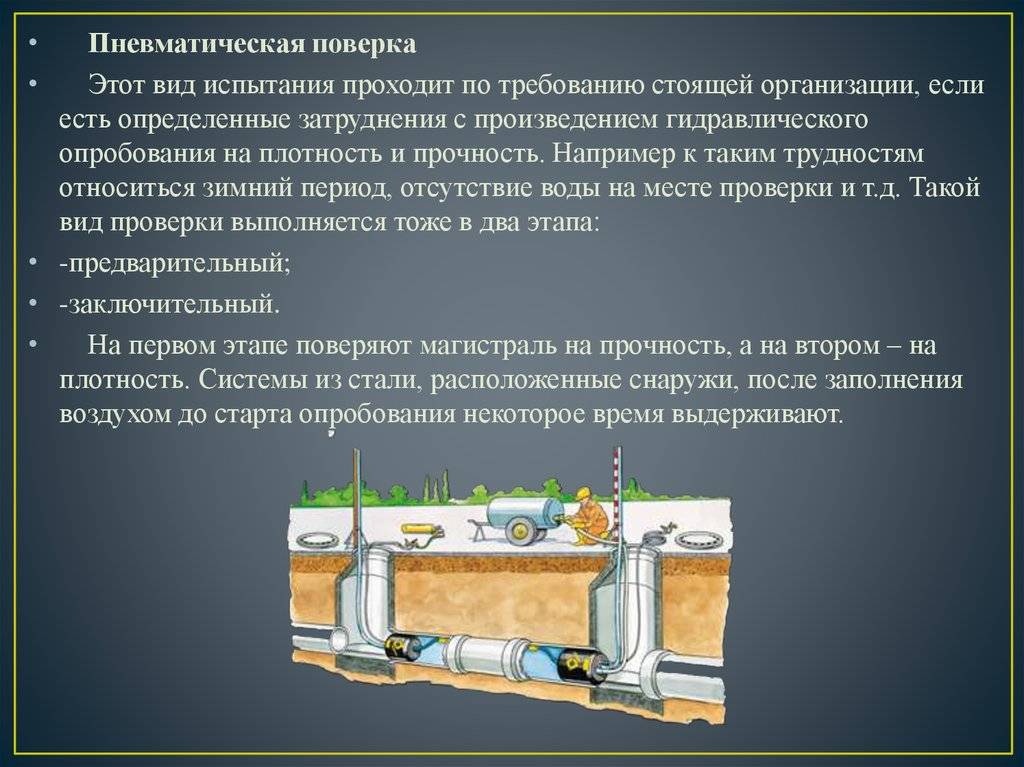

Пневматическая проверка газопровода на плотность и прочность жестко регламентирована.

- Изучаемый участок газовой линии отключают. Для этого перекрывают кран высокого давления. Закручивают вентиль низкого и устанавливают заглушки на концах контура.

- Если обнаружен разрыв фланцевых соединений, устанавливают перемычки.

- Подсоединяют резинотканевый рукав и стравливают газ в безопасное место. По возможности сжигают.

- Трубу продувают и монтируют манометр и компрессор. Если участок невелик, можно обойтись ручным насосом.

- Компрессор закачивает воздух под необходимым напором. После этого начинают испытания.

Испытание трубопроводов

«Первая Монтажная Компания» оказывает услуги по проведению гидравлических и пневматических испытаний трубопроводов на прочность, плотность и герметичность. После окончания монтажа технологического трубопровода, всегда требуется провести испытания перед запуском в работу. Наша компания проводит испытания, как напорных, так и безнапорных трубопроводов.

Испытание технологических трубопроводов на прочность, занимает немного времени, так как выдержка на испытательном давлении не занимает обычно больше 20 минут. Испытание технологических трубопроводов на плотность и герметичность занимает больше времени, и как правило регламентируется проектом. Обычно это время составляет от получаса до нескольких часов. Неотъемлемой частью монтажа технологических трубопроводов являются гидравлические и пневматические испытания, а в случае с напорными трубопроводами эти испытания обязательны.

Перед проведением испытаний трубопровод обезжиривают и продувают газом для просушки, так же продувку производят после гидравлических испытаний трубопровода для осушения остатков воды.

Гидравлические испытания трубопроводов

Гидравлические испытания проводятся, если в монтируемом трубопроводе высокое рабочее давление (свыше 50 бар). Подъём давления в технологическом трубопроводе при гидравлических испытаниях осуществляется с помощью ручных либо электрических насосов.

Процесс осуществления гидравлических испытаний имеет несколько этапов:

- подключение к контуру технологического трубопровода гидравлического насоса;

- монтаж на входе и выходе контура манометров;

- заполнение технологического трубопровода очищенной водой;

- создание испытательного давления гидравлическим насосом;

- выдерживание технологического трубопровода под требуемым давлением;

- сброс давления до рабочего с последующим осмотром испытываемого участка трубопровода на предмет утечек;

- сброс давления до нуля и слив воды из технологического трубопровода;

- снятие оснастки (гидравлического насоса, заглушек и манометров);

- просушка технологического трубопровода газом.

Нормы и правила проведения опрессовки

Эксплуатационные нормы Контрольная опрессовка внутренних газопроводов регламентируется ГОСТом Р 54983 2012. Общие правила едины для тестирования любой части контура под высоким и низким давлением.

Эксплуатационные нормы Контрольная опрессовка внутренних газопроводов регламентируется ГОСТом Р 54983 2012. Общие правила едины для тестирования любой части контура под высоким и низким давлением.

- Опрессовка газового оборудования и трубопровода воздухом выполняется до того, как линию врезают в центральную магистраль.

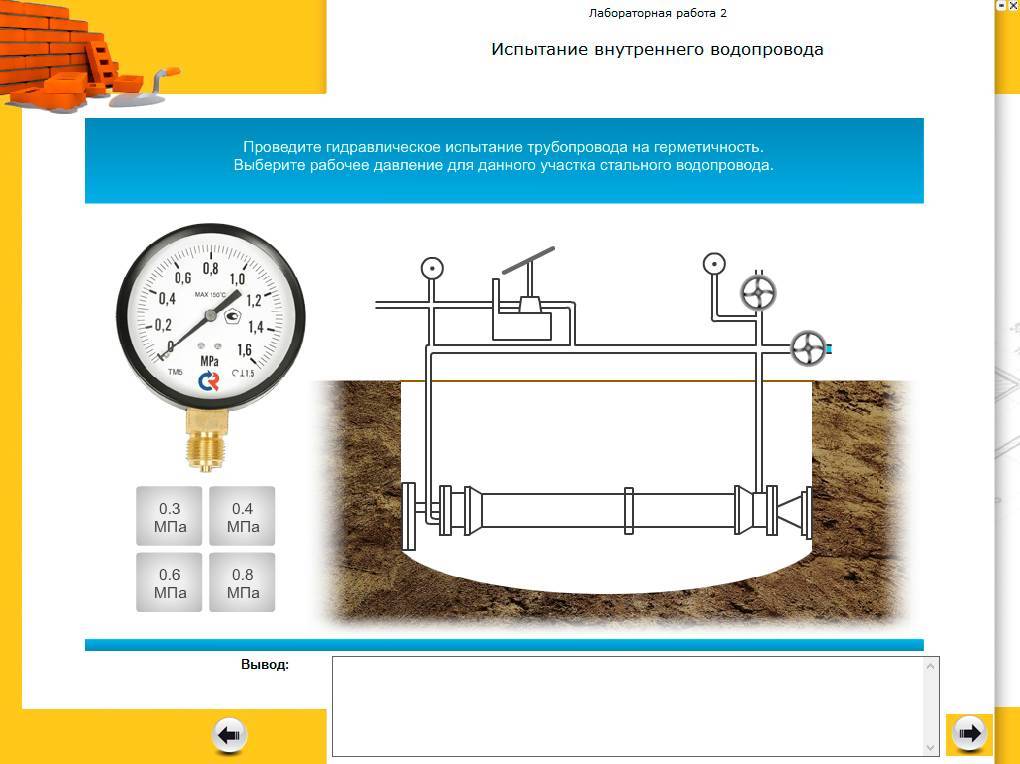

- Для проверки во врезаемый участок газопровода закачивают воздух под давлением в 100 кПа и удерживают не менее 60 минут. Измеряют давление в контуре с манометром. Класс точности прибора должен быть менее 0,6.

- Если контур герметичен, показатель избыточного давления сохраняется до окончания опрессовки. Если же манометр фиксирует снижение напора – в трубе есть утечка. Согласно СП 62.13330.2011 повторно опрессовку делают спустя полгода после контрольной.

В многоквартирном доме

Опресовку начинают после внешнего осмотра системы в пределах квартиры Опрессовку внутридомового внутреннего газопровода выполняют после внешнего осмотра. После обслуживания газопровод проверяют на прочность. В контур закачивают воздух с давлением в 1 кгм/кв. см. Так проверяют трубопровод от выключателя на входе в дом или на лестничную площадку до кранов на отпусках к аппаратам. Сложный газопровод проверяют, разделив на отдельные участки.

Опресовку начинают после внешнего осмотра системы в пределах квартиры Опрессовку внутридомового внутреннего газопровода выполняют после внешнего осмотра. После обслуживания газопровод проверяют на прочность. В контур закачивают воздух с давлением в 1 кгм/кв. см. Так проверяют трубопровод от выключателя на входе в дом или на лестничную площадку до кранов на отпусках к аппаратам. Сложный газопровод проверяют, разделив на отдельные участки.

Если в здании смонтированы газовые счетчики, при опрессовке их отключают, а участки соединяют перемычкой. Проверку начинают спустя 3 часа после подъема давления. Возможность утечки проверяют мыльным раствором. Если выявлены дефекты, комиссия их фиксирует.

Опрессовка газовых внутренних труб включает тест на плотность.

- Газопровод наполняют воздухом под давлением в 400 мм вод ст. при работающих счетчиках и газовых аппаратах. Если счетчиков в контуре нет, воздух закачивают под давлением в 500 мм вод. ст. Система газоснабжения выдержала испытание, если в течение 5 минут снижение напора не превышает 20 мм вод. ст.

- При подключении нового газового оборудования к уже действующему в многоквартирном здании газопроводу опрессовку осуществляют газом. Эмульсию наносят на все сорванные и резьбовые соединения, чтобы проверить их на герметичность.

- Приборы автоматики проверяют только на плотность. Напор воздуха при опрессовке достигает 500 м вод. ст.

Подземный газопровод

Каждый участок линии подземного газопровода от заглушки до заглушки проверяют отдельно Опрессовка подземного газопровода выполняется после установки в траншеи и полной или частичной засыпки – не менее чем на 20 см. Каждый участок линии, от заглушки до заглушки, проверяется отдельно.

Каждый участок линии подземного газопровода от заглушки до заглушки проверяют отдельно Опрессовка подземного газопровода выполняется после установки в траншеи и полной или частичной засыпки – не менее чем на 20 см. Каждый участок линии, от заглушки до заглушки, проверяется отдельно.

- Испытания начинают с закачки воздуха под испытательным напором. Выдерживают время, требуемое для выравнивания температур.

- Замеры выполняют манометрами с классом точности 0,4 или 0,6.

- Участок стальных и полиэтиленовых газопроводов опрессовывают отдельно.

- Опрессовку подземных наружных газопроводов, уложенных в футляры, осуществляют трижды. В первый раз сразу после сварки и до укладки. Затем после засыпки в траншее и, наконец, вместе со всем газопроводом.

- Проверку многослойных труб выполняют в 2 этапа. Сначала испытывают на прочность, закачивая воздух на 10 минут с давлением в 0,1 МПа, а затем тестируют на герметичность под давлением в 0,015 МПа.

Испытание специальных технических устройств осуществляют по стандартам для линий с таким же давлением.

Внутренний газопровод низкого давления

Мановакуумметр Опрессовку оборудования и внутреннего газопровода выполняют воздушной смесью под давлением в 1000 мм вод. ст. Обследуемый участок – от главного крана до отключателя перед горелками. Тестирование длится 1 час. За это время допускается снижение давления на 60 мм вод. ст.

Мановакуумметр Опрессовку оборудования и внутреннего газопровода выполняют воздушной смесью под давлением в 1000 мм вод. ст. Обследуемый участок – от главного крана до отключателя перед горелками. Тестирование длится 1 час. За это время допускается снижение давления на 60 мм вод. ст.

Опрессовка в многоквартирном доме включает осмотр и проверку бытового оборудования.

- К форсунке газовой плиты подключат мановакуумметр и любое приспособление с переменным объемом. С его помощью создают избыточное давление до 5 кПа.

- Открывают кран проверяемой горелки и наполняют резервуар газом.

- Закрывают кран на газовой трубе. Из емкости выдавливают газ, чтобы создать давление.

- Кран горелки закрывают и проверяют мановакуумметром герметичность: за 5 минут давление может снизиться не более, чем на 0,3 кПа.

- Если напор падает быстрее, есть утечка. Ее обнаруживают, нанеся мыльный раствор на стыки и резьбовые соединения. После того как утечка обнаружена, поворачивают вентиль на горелке, чтобы давление газа на ней упало. Затем зажигают одну из горелок, аккуратно выдавливают газ из емкости и отсоединяют манометр и приспособление.

Порядок выполнения опрессовки

Компрессия, которая создана в напорной линии, подаётся в линию возврата или слива. Поскольку в линии нагнетания оно будет очень высоким по сравнению с линией возврата и слива, линия давления проверяется первой. Для этого изолируют возвратную и сливную магистрали.

Как только линия давления проверена, компрессию труб тестируемой линии постепенно увеличивают, до тех пор, пока не будет достигнуто требуемое значение. Затем опрессовка удерживается в линии в течение требуемого промежутка времени, в течение которого производится проверка на утечки.

Если длительность опрессовки превышает продолжительность рабочей смены, организуется многосменное обслуживание всех компонентов проверяемого контура.

Для гидравлического испытания труб под давлением существует два метода проверки утечек в соединениях — визуальная проверка фланцев и фитингов, а также фиксация результатов при помощи манометра. Компрессия труб возврата и слива проверяется с помощью манометров на коллекторе и на крайнем участке линии нагнетания. Это связано с тем, что линии давления, возврата и слива соединены в единую систему. Таким образом, показания на манометре будут такими же, как и показания опрессовки в обратном трубопроводе.

Если опрессовка труб прошла успешно, то производят сброс компрессии труб в напорной линии при помощи обратных/сливных клапанов в линию дренажа.

Пневматические испытания газопроводов

Сообщений: 12Зарегистрирован: 01.10.12

Добрый день! Подскажите новичку газовой службы.

При устройстве газоснабжения внутреннего ,наружного (при стандартном присоединение и нестандартном) применяется расценка е16-8-1 – прокладка трубопроводов газоснабжения из стальных труб Ду15 мм (ну остальные диаметры соответственно) + доп.расценка е19-15-1 -Пневматическое испытание трубопроводов газоснабжения – так применяла предыидущий сметчик,а я доказываю что мы задваиваем работу,что в Е16-8-1- уже есть в составе работ “Продувка сжатым воздухом”.

При ремонте соответственно также расценка р15-141-1 -прокладка трубы + р15-153-1 – пневматическое испытание .

Еще я нашла выписку от руки (по всей видимости на основе которой брали доп. пневматическое испытание):

1)”Подземные стальные и полиэтиленовые газопроводы всех давлений ,а также надземные и внутренние стальные газопроводы низгокого и среднего давления на прочность и герметичность испытываются воздухом.” 2) “Опрессовка (омыливание стыков,накачка давления)= пневматическое испытание (омыливание,продувка мусора,окалины) 3) “Продувка не входит в пневматическое испытание (делается когда газопровод и испытан)

Подскажите кто прав и на основании чего? (может это где то в ЦО было или еще какие -то надежные источники?

Сообщений: 4475Зарегистрирован: 06.12.07

Сообщений: 1204Зарегистрирован: 16.11.10

Сообщений: 88Зарегистрирован: 05.02.08

Сообщений: 158Зарегистрирован: 29.05.15

У нас есть газопровод который построен года 1,5-2 назад, но не введен в эксплуатацию. Нужно сделать повторно пневматическое испытание газопровода. Газопровод внутренний и уличный.

Смету на строительство делала не я, но она у меня есть Внутренний газопровод: 15,20,25 и 50 (коллектор) диаметр. применялись нормы: Е16-8-1(2,3) – для 15,20 и 25 диаметра, а для 50 – Е16-9-12. Для этих позиций было отдельно включено пневматическое испытание – Е19-15-1 для 15,20,25 диаметра, а для 50 диаметра было вязто тоже пневматическое испытание +к норме компрессор (сн205-102) с маш.часами в половину меньшими, чем чел.час.

1. Как взять пневматическое испытание? для этих диаметров? Просто Е19-15-1? 2. и как быть с этим 50диаметром (внутренним)? И можно ли так добавлять компрессор к норме где чел.часами рассчитано, что применяется ручной насос?

По уличному газопроводу. диаметры: 57,76,89 и 108 нормы которые применяли – ЕН22-9-1(2,3) Там в составе работ уже есть пневматическое испытание. 3. Как к этим диаметрам применить пневматическое испытание? где-то видела, что берут ту же норму что и на укладку стальных труб, но с применением коэф. 0,1 к затратам труда строителей и 0,3 к эксплуатации машин и механизмов. Может где-то это было в ЦО?

__________________________________________________________________________________ и еще. работы по замене задвижки. диаметр 32мм применяю РН16-26-1 – это Установка стальных задвижек и клапанов обратных диаметром, мм, до 50 но после установки задвижки необходимо пневматическое испытание газопровода диаметром 32мм. Что применить для испытания?

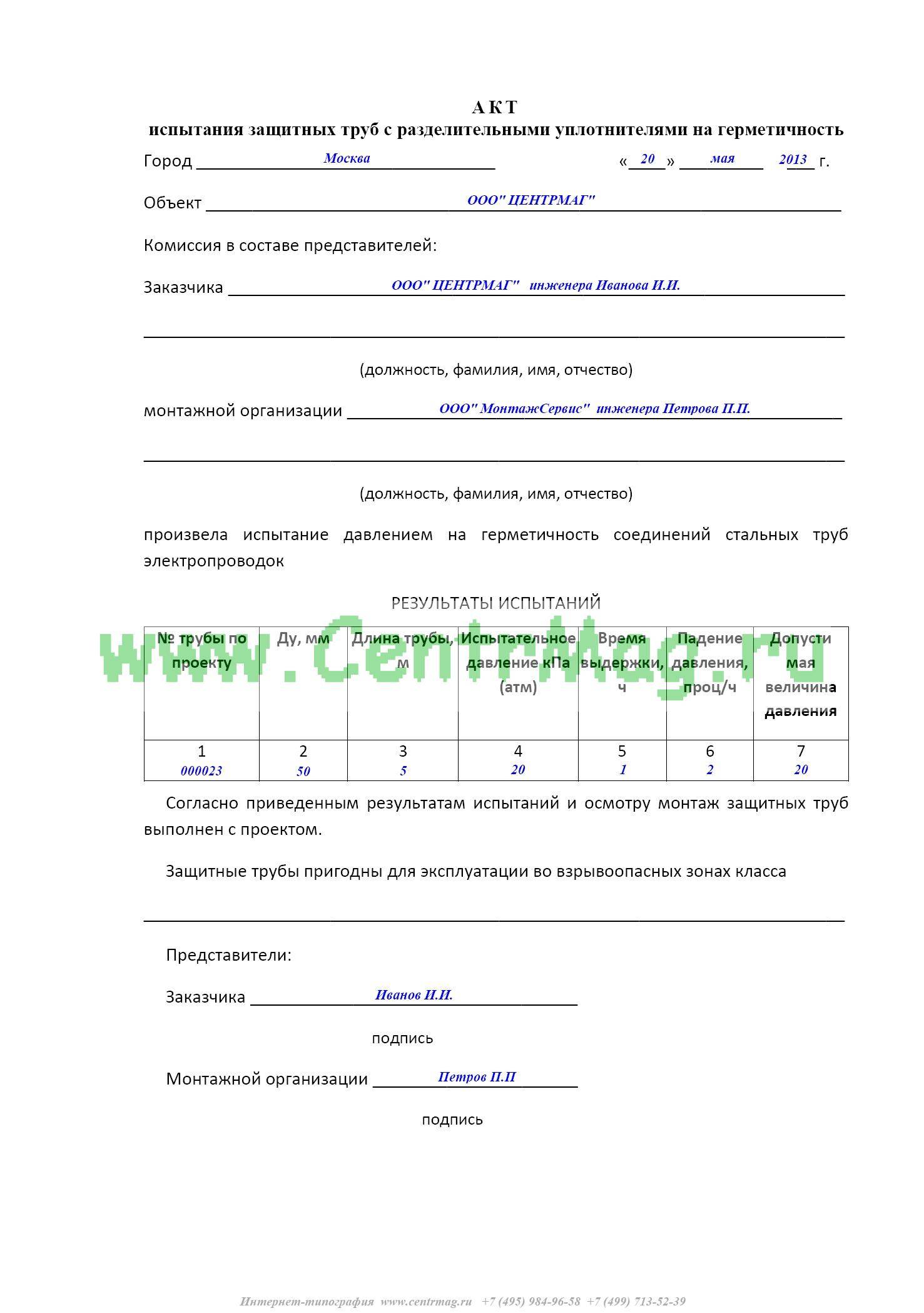

Таблица. Испытание газопроводов на прочность и герметичность. Полиэтиленовые и стальные газопроводы. Надземные газопроводы.

| Рабочее давление газа, МПа | Испытательное давление, МПа | Продолжительность испытаний, ч |

| Полиэтиленовые газопроводы | ||

| До 0,005 включ. | 0,3 | 24 |

| Св. 0,005 до 0,3 « | 0,6 | |

| » 0,3 » 0,6 « | 0,75 | |

| » 0,6 » 1,2 « | 1,5 | |

| Надземные газопроводы | ||

| До 0,005 включ. | 0,3 | 1 |

| Св. 0,005 до 0,3 « | 0,45 | |

| » 0,3 » 0,6 « | 0,75 | |

| » 0,6 » 1,2 « | 1,5 | |

| » 1,2 » 1,6 » (для СУГ) | 2,0 | |

| Газопроводы и технические устройства ГРП | ||

| До 0,005 включ. | 0,3 | 12 |

| Св. 0,005 до 0,3 « | 0,45 | |

| » 0,3 » 0,6 « | 0,75 | |

| » 0,6 » 1,2 « | 1,5 | |

| Газопроводы внутри зданий, газопроводы и технические устройства ГРУ | ||

| Газопроводы жилых зданий давлением до 0,003 включ. | 0,01 | 5 мин |

| Газопроводы котельных, общественных, административных, бытовых и производственных зданий давлением: | ||

| до 0,005 включ. | 0,01 | |

| св. 0,005 до 0,1 « | 0,1 | |

| » 0,1 » 0,3 « | 1,25 рабочего, но не более 0,3 | |

| » 0,3 » 0,6 « | 1,25 рабочего, но не более 0,6 | |

| » 0,6 » 1,2 « | 1,25 рабочего, но не более 1,2 | |

| » 1,2 » 1,6 » (для СУГ) | 1,25 рабочего, но не более 1,6 | 1 |

Испытания подземных газопроводов, прокладываемых в футлярах на участках переходов через искусственные и естественные преграды, проводят в три стадии:

- после сварки перехода до укладки на место;

- после укладки и полной засыпки перехода;

- вместе с основным газопроводом.

Испытания после полного монтажа и засыпки перехода по согласованию с эксплуатационной организацией допускается не проводить.Испытания внутренних газопроводов из многослойных труб проводят в два этапа:

- испытание на прочность давлением 0,1 МПа в течение 10 мин;

- испытание на герметичность давлением 0,015 МПа в течение 10 мин.

Испытания участков переходов допускается проводить в одну стадию вместе с основным газопроводом в случаях:

- отсутствия сварных соединений в пределах перехода;

- использования метода наклонно-направленного бурения;

Суть опрессовочных испытаний

Опрессовка водопровода (как и любых других систем для прокачки жидких или газообразных сред) является наиболее важным в процессе строительства трубопровода, особенно в таких отраслях как химическая или нефтегазовая промышленность, гидротехника, жилищно-коммунальное хозяйство. Наряду с проверкой величины допустимой компрессии в трубах проводят также анализ напряженно-деформированного состояния труб, что позволяет оценить ресурс их долговечности.

Опрессовка водопровода (как и любых других систем для прокачки жидких или газообразных сред) является наиболее важным в процессе строительства трубопровода, особенно в таких отраслях как химическая или нефтегазовая промышленность, гидротехника, жилищно-коммунальное хозяйство. Наряду с проверкой величины допустимой компрессии в трубах проводят также анализ напряженно-деформированного состояния труб, что позволяет оценить ресурс их долговечности.

Некоторые производители труб – например, торговая марка Rehau – разрабатывают собственные оригинальные методики опрессовки своей продукции. Для этих целей Рехау реализует специальный электрогидравлический инструмент, при помощи которого можно произвести тестирование трубопровода непосредственно после его монтажа. Метод проверки – локальный: к герметизированному участку подключается опрессовочный насос, создающий необходимое внутреннее давление воздуха. Стабильность показателей устанавливается манометром.